آبکاری الکتریکی یکی از روشهای پیشرفته برای ایجاد لایهای از فلزات مختلف بر روی سطوح غیر فلزی یا فلزی است که به وسیله جریان برق انجام میشود. این فرایند با استفاده از الکترولیتهای خاص، امکان تولید پوششهای مقاوم و بادوام را فراهم میآورد. آبکاری الکتریکی به طور گسترده در صنایع مختلفی مانند خودروسازی، الکترونیک، جواهرسازی و تجهیزات پزشکی مورد استفاده قرار میگیرد.

این روش نه تنها به افزایش زیبایی و درخشش محصولات کمک میکند، بلکه مقاومت سطحی آنها را در برابر خوردگی، ساییدگی و شرایط محیطی مختلف بهبود میبخشد. به همین دلیل، آبکاری الکتریکی یکی از گزینههای محبوب در تولید قطعات با کیفیت بالا است. در انتها، برای درک بهتر این فرایند و کاربردهای آن، با جزئیات بیشتری آشنا خواهید شد.

آبکاری الکتریکی چیست؟

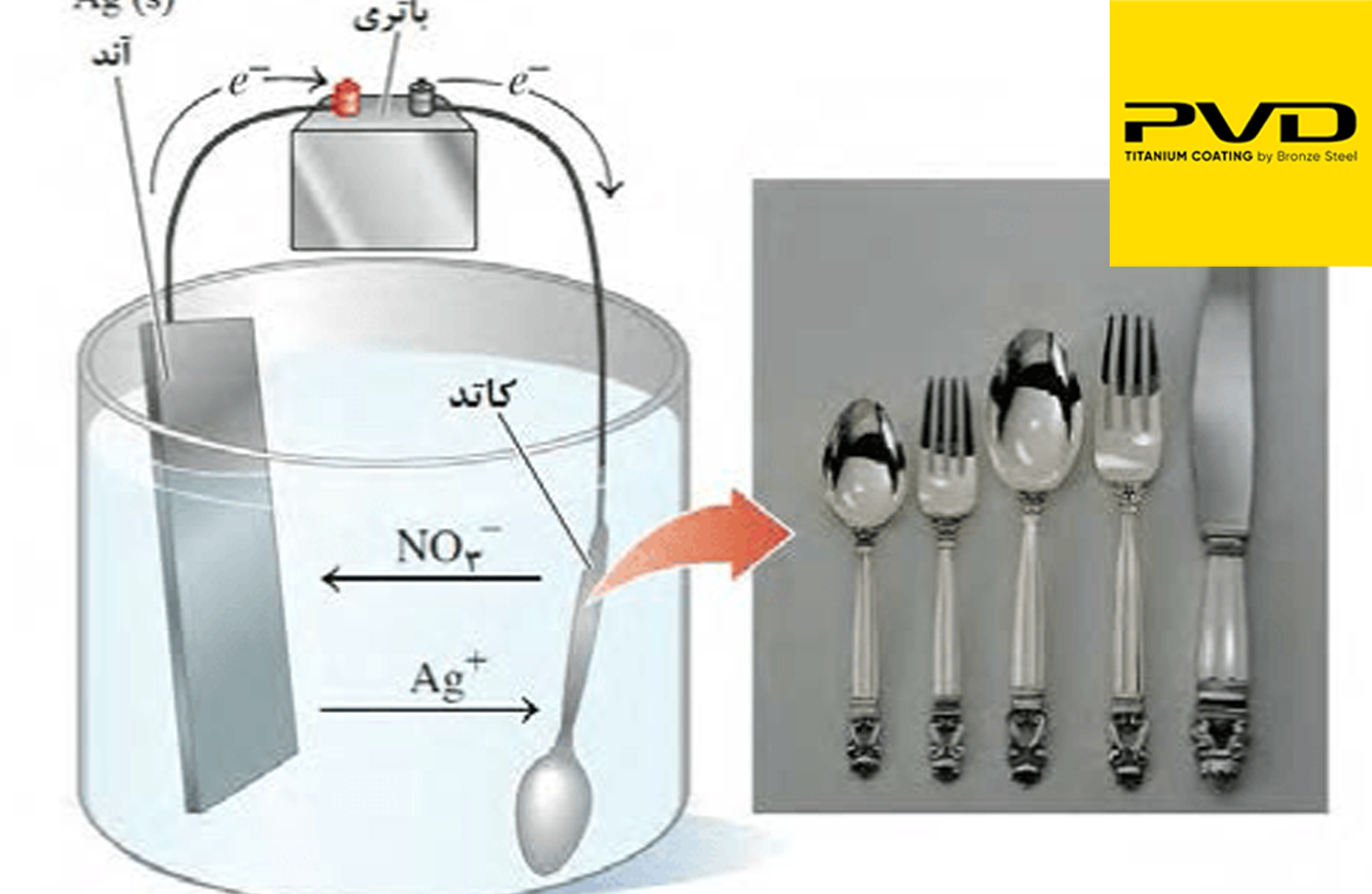

آبکاری الکتریکی (Electroplating) فرایند روکشدهی فلزی است که در آن با استفاده از جریان الکتریکی، کاتیونها به صورت لایهای روی سطحی دیگر، معمولاً فلز، رسوب میکنند. این فرایند برای بهبود ویژگیهایی مانند مقاومت در برابر سایش و خوردگی یا برای مقاصد تزئینی استفاده میشود. در این روش، قطعهای که باید لایهگذاری شود به عنوان کاتد عمل کرده و آند فلزی برای تشکیل روکش مورد استفاده قرار میگیرد.

جریان الکتریکی از طریق یک الکترولیت به این دو اتصال برقرار کرده و باعث انحلال فلز آند و رسوب آن روی کاتد میشود. فرایند آبکاری الکتریکی به عنوان رسوبدهی الکترولیتی (Electrodeposition) شناخته میشود که عملکردی معکوس از سلول گالوانیک دارد. این روش با انتخاب مناسب متغیرهایی چون دما، غلظت مواد، PH الکترولیت، چگالی جریان و شرایط جریان، میتواند خواصی چون مقاومت سایشی، سختی، شکلپذیری، چسبندگی و مقاومت به خوردگی را تغییر دهد.

این تکنیک به تولید پوششهای مختلف مانند فلزات خالص، آلیاژها، لایههای اکسید، پلیمرهای رسانا و لایههای کامپوزیت کمک میکند. کاربردهای صنعتی گستردهای از جمله پوششهای الکترونیکی، لایههای مقاوم به سایش و ساختارهای نانو برای کاربردهای خاص میتوانند با استفاده از این روش ایجاد شوند.

مکانیسم نشست فلز در آبکاری الکتریکی

در فرآیند آبکاری الکتریکی، الکترود معمولاً در داخل یک الکترولیت با بار الکتریکی قرار دارد. زمانی که این الکترود در محلول قرار میگیرد، مولکولهای آب که دارای قطبیت هستند جذب سطح الکترود میشوند. همانطور که یونها نیز دارای بارهای مختلف هستند، مولکولهای آب تحت تأثیر نیروهای جذبی قوی که معمولاً از نوع الکترواستاتیکی هستند، قرار میگیرند. این امر منجر به تشکیل یک لایه مضاعف از یونها در نزدیکی سطح فلز میشود.

یونهای فلزی در این لایه به سطح فلزی منتقل میشوند، سپس در شبکه فلزی جایگیری میکنند و لیگاندهای خود را از دست داده و از نظر بار خنثی میشوند. این فرآیند بهطور خودکار باعث ایجاد جریان کاتدی میشود. در نتیجه، یونهای مجاور شبکه از نیروهای شبکهای آزاد شده و با مولکولهای آبی که جذب شدهاند همسایه میشوند و به صورت هیدراته وارد لایه مضاعف میشوند. سپس، این یونها به محلول باز میگردند و جریان آندی را ایجاد میکنند.

در حالت تعادل، جریانهای کاتدی و آندی برابر هستند و این جریان تبادلی نامیده میشود. برای فلزاتی مانند قلع و سرب که چگالی جریان تبادلی بالاتری دارند، این جریان ممکن است تا 200 میلیآمپر بر سانتیمتر مربع برسد. در حالی که برای فلزات دیگر مانند مس و روی این مقدار حدود 0.02 میلیآمپر بر دسیمتر مربع است و برای فلزات انتقالی مانند نیکل حدود 0.000002 میلیآمپر بر دسیمتر مربع میباشد.

وجود ناخالصیها یا مواد اضافی در محلول میتواند موجب کاهش سریع جریان تبادلی شود، چرا که این ناخالصیها پیوندهای قوی با یونها تشکیل میدهند. در صورتی که فرض کنیم تغییرات اصلی ناشی از رسوب یونها باشد، باید انرژی مصرف شود تا یونهای فلزی از مولکولهای آب جدا شوند. اما زمانی که یونها در شبکه محل خود قرار میگیرند، مقداری انرژی آزاد میشود. نسبت انرژی مصرفی و انرژی آزادشده تعیینکننده پتانسیل واکنش است.

در مجموع، تخلیه کاتدی یک یون فلزی و تشکیل جزئی از سطح نشست در حال رشد را میتوان بهعنوان یک مجموعه از مراحل مختلف بررسی کرد. در این مراحل، یونها حرکت کرده و به سطح الکترود میرسند، سپس تخلیه شده و به شبکه فلزی متصل میشوند.

مزایای آبکاری الکتریکی

آبکاری الکتریکی به عنوان یک فرآیند مهم در صنایع مختلف، مزایای متعددی دارد که موجب استفاده گسترده از آن در تولید و بهبود ویژگیهای قطعات فلزی میشود. از جمله مزایای این فرآیند میتوان به موارد زیر اشاره کرد:

- افزایش مقاومت در برابر خوردگی

یکی از اصلیترین مزایای آبکاری الکتریکی، افزایش مقاومت قطعات فلزی در برابر خوردگی و زنگزدگی است. لایههای فلزی که بر روی سطح قطعات نشستهاند، از تماس فلز اصلی با محیط بیرونی جلوگیری میکنند و باعث میشوند که قطعه مدت زمان طولانیتری سالم بماند. - بهبود ظاهر و زیبایی

آبکاری الکتریکی باعث ایجاد سطح صاف، براق و زیبا بر روی قطعات میشود. این ویژگی برای صنایع مختلفی چون تولید جواهرات، لوازم الکترونیکی و خودروسازی بسیار حائز اهمیت است. - افزایش هدایت الکتریکی

این فرآیند به افزایش هدایت الکتریکی قطعات کمک میکند، به ویژه زمانی که لایهای از مس بر روی قطعات فلزی به منظور هدایت بهتر جریان الکتریکی قرار داده میشود. - افزایش مقاومت در برابر سایش و فرسایش

لایههای فلزی ایجاد شده از طریق آبکاری میتوانند مقاومت قطعات را در برابر سایش و فرسایش افزایش دهند، که این امر در صنعتهایی که قطعات تحت فشار و اصطکاک بالا قرار دارند، اهمیت زیادی دارد. - افزایش استحکام و دوام قطعات

آبکاری الکتریکی به تقویت سطح قطعات کمک کرده و باعث افزایش طول عمر و دوام آنها میشود. این ویژگی برای تولید قطعاتی که نیاز به مقاومت بالا در برابر تنشها و ضربات دارند، بسیار مفید است. - افزایش چسبندگی

در برخی موارد، آبکاری الکتریکی باعث افزایش چسبندگی رنگ یا پوششهای دیگر به سطح فلز میشود، بهویژه زمانی که قصد داریم قطعه را رنگآمیزی یا پوشش دهی کنیم. - افزایش یکنواختی سطح

آبکاری الکتریکی به یکنواختی سطح قطعه کمک میکند و به این ترتیب از ایجاد نواحی ناهموار و زبر جلوگیری میشود. - افزایش خاصیت ضد لغزش

در برخی کاربردها، لایههای آبکاری به منظور ایجاد ویژگی ضد لغزش بر روی قطعات استفاده میشوند، که در صنایع مختلف از جمله تولید ابزار و تجهیزات صنعتی اهمیت دارد. - هزینه مقرون به صرفه

نسبت به سایر روشهای پوششدهی، آبکاری الکتریکی یک روش مقرون به صرفه است که میتواند لایههای نازک و با کیفیتی از فلزات گرانبها را بر روی سطوح قطعات مختلف اعمال کند. - انعطافپذیری در انتخاب مواد

آبکاری الکتریکی به تولید کنندگان این امکان را میدهد که از فلزات ارزان قیمت برای بخشهای مرکزی قطعه استفاده کنند و در عین حال، برای بخشهای بیرونی از فلزات گرانبها برای بهبود خواص ظاهری و عملکردی استفاده کنند.

این مزایا باعث شده است که آبکاری الکتریکی یکی از روشهای اصلی در صنایع مختلف از جمله خودروسازی، تولید لوازم خانگی، الکترونیک، جواهرات و تجهیزات صنعتی باشد.

بهترین شرکت آبکاری الکتریکی در تهران

شرکت ایران برنز استیل یکی از بهترین و معتبرترین شرکتهای فعال در زمینه آبکاری الکتریکی در تهران است که با استفاده از تکنولوژیهای پیشرفته و متریال با کیفیت، خدماتی بینظیر به صنایع مختلف ارائه میدهد. این شرکت با تخصص بالا در آبکاری انواع فلزات، به ویژه در حوزه آبکاری استیل و برنز، توانسته است جایگاهی ویژه در بازار تهران به دست آورد. مشتریان از خدمات آبکاری الکتریکی ایران برنز استیل بهرهمند میشوند، زیرا این شرکت قادر است لایههای مقاوم و براق با ضخامتهای دقیق و یکنواخت روی قطعات فلزی ایجاد کند.

شرکت ایران برنز استیل با تکیه بر تجربه طولانی خود در این صنعت، خدماتی نظیر آبکاری طلا، نقره، کروم، مس و برنز را به صورت تخصصی ارائه میدهد. این شرکت نه تنها به کیفیت بالا توجه دارد، بلکه زمان تحویل سریع و قیمتهای رقابتی را نیز به مشتریان خود تضمین میکند. استفاده از بهترین مواد اولیه و رعایت استانداردهای جهانی در فرآیند آبکاری الکتریکی باعث شده که ایران برنز استیل به عنوان یکی از گزینههای برجسته برای صنایع خودروسازی، الکترونیک، دکوراسیون و تولید جواهرات شناخته شود.

نکته نهایی در مورد آبکاری الکتریکی

آبکاری الکتریکی فرآیندی موثر و دقیق برای ایجاد پوششهای فلزی مقاوم و زیبا بر روی قطعات مختلف است. این روش نه تنها به افزایش مقاومت در برابر خوردگی و سایش کمک میکند، بلکه باعث بهبود ظاهر محصولات فلزی نیز میشود. انتخاب مواد الکترولیت مناسب و تنظیم دقیق پارامترهایی چون ولتاژ، دما و زمان اعمال جریان، از عوامل کلیدی در دستیابی به نتایج مطلوب در آبکاری الکتریکی است. این تکنیک در صنایع مختلف از جمله خودروسازی، الکترونیک، تولید جواهرات و صنایع دکوراتیو کاربرد گستردهای دارد.

در نهایت، استفاده از فناوریهای نوین و انجام فرآیند آبکاری الکتریکی تحت شرایط کنترل شده، میتواند به افزایش طول عمر قطعات فلزی و بهبود عملکرد آنها در برابر عوامل محیطی کمک کند. همچنین، این روش به شرکتها این امکان را میدهد که به طور اقتصادی و بهینه، از فلزات ارزانتر برای تولید قطعات استفاده کنند و با پوششهای فلزی با کیفیت، ویژگیهای مطلوبی همچون هدایت الکتریکی، مقاومت در برابر خوردگی و زیبایی ظاهری را به آنها اضافه کنند.