تفاوت گالوانیک و PVD در نوع فرآیند و کاربرد آنها کاملاً مشهود است. گالوانیک با استفاده از جریان الکتریکی، لایهای فلزی روی سطح قطعه ایجاد میکند و بیشتر در صنایع سنتی برای افزایش مقاومت در برابر خوردگی به کار میرود. در مقابل، تفاوت گالوانیک و PVD در مدرن بودن و کیفیت پوشش نیز قابل توجه است. PVD یا رسوبدهی فیزیکی بخار، با ایجاد لایههای بسیار نازک اما بادوام، قطعات را در برابر خراش و آسیب محافظت کرده و در صنایع پیشرفته محبوبیت دارد.

توسعه فناوریهای پاک در تولید صنعتی به یک نیاز اساسی تبدیل شده که با قوانین و برنامههای زیستمحیطی در سراسر جهان پشتیبانی میشود. از جمله منابع اصلی آلودگی محیطزیست، میتوان به فرایندهای پرداخت سطحی فلزات مانند پوششدهی الکتریکی و الکترولس برای کاربردهای تزئینی و صنعتی اشاره کرد.

در ۸۰ سال اخیر، فناوری کروم سخت، از زمان تجاریسازی، به صنعتی بزرگ و چند میلیارد دلاری تبدیل شده است. اما در دهه گذشته، تلاشهای گستردهای برای جایگزینی فناوریهای “کثیف” مانند کادمیم و کروم با روشهای مدرنتر و سازگار با محیطزیست آغاز شده است. در این میان، فناوریهایی مانند رسوبدهی بخار فیزیکی (PVD)، رسوبدهی بخار شیمیایی (CVD و PACVD) و پاشش حرارتی مورد توجه قرار گرفتهاند.

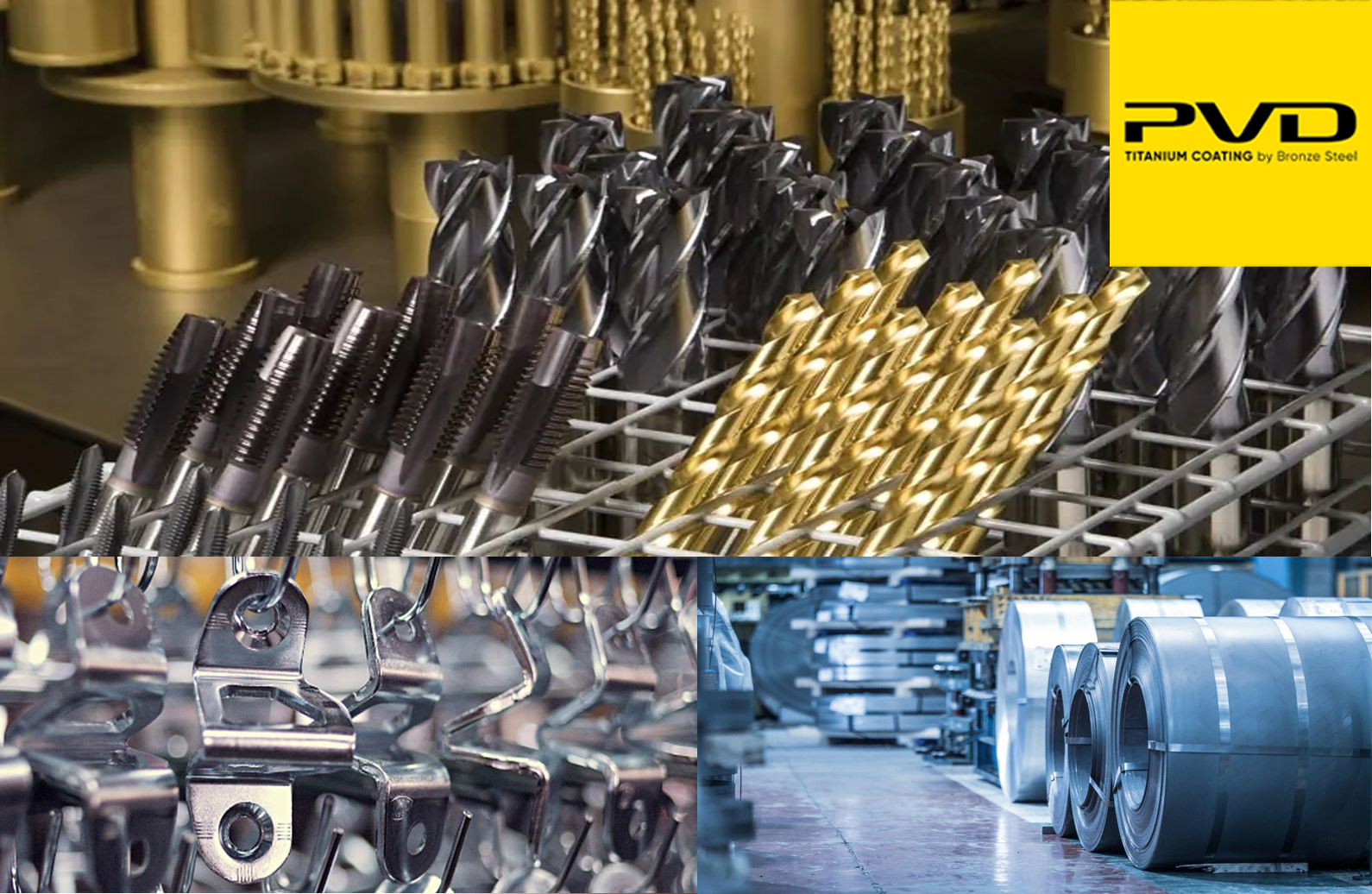

فناوریهای جدید با هدف سازگاری با محیطزیست و بهبود عملکرد ابزارها توسعه یافتهاند. روش PVD به دلیل قابلیت ارائه پوششهای باکیفیت و مقرونبهصرفه برای ابزارها و قطعات کوچک، به یکی از گزینههای محبوب تبدیل شده است. این روش اگرچه در مقایسه با روشهای سنتی کمی هزینهبرتر است، اما مزایای عملی و دوام بیشتری ارائه میدهد.

از سوی دیگر، پوششهای الکتریکی و الکترولس به دلیل هزینه پایین و امکان پوششدهی همزمان تعداد زیادی از قطعات با شکل و اندازه یکسان، همچنان پرکاربرد هستند. انعطافپذیری این روشها در ضخامت و تنوع پوشش، آنها را به انتخابی مناسب برای صنایع مختلف تبدیل کرده است.

آبکاری گالوانیک چیست؟

آبکاری گالوانیک یکی از روشهای رایج در پرداخت سطح فلزات است که طی آن با استفاده از جریان الکتریکی، لایهای نازک از فلز روی سطح قطعه قرار میگیرد. این فرایند در محیطی شامل محلول الکترولیت و آند و کاتد انجام میشود؛ قطعه موردنظر به عنوان کاتد عمل کرده و فلز پوششدهنده از آند آزاد میشود.

این روش کاربردهای متنوعی دارد، از جمله بهبود مقاومت قطعات در برابر خوردگی، سایش و افزایش دوام. علاوه بر کاربردهای صنعتی، در مصارف تزئینی نیز برای ایجاد جلوههای ظاهری زیبا روی قطعات فلزی از این روش استفاده میشود. آبکاری گالوانیک به دلیل تنوع در فلزات مورداستفاده، مثل نیکل، کروم و روی، بسیار محبوب است.

اگرچه آبکاری گالوانیک مزایای زیادی دارد، اما به دلیل استفاده از مواد شیمیایی، میتواند اثرات زیستمحیطی منفی به همراه داشته باشد. برای کاهش این اثرات، تلاشهایی برای جایگزینی روشهای مدرن و پاک، مانند فناوری PVD، با این روش در حال انجام است.

انواع پوشش آبکاری گالوانیک

انواع پوشش آبکاری گالوانیک شامل گزینههای متنوعی است که هرکدام برای کاربردهای خاص استفاده میشوند. این پوششها عبارتاند از:

- پوشش نیکل: مقاومت بالا در برابر خوردگی و سایش، مناسب برای قطعات صنعتی و تزئینی.

- پوشش کروم: دوام بالا و ظاهر براق، پرکاربرد در صنایع خودرو و لوازم خانگی.

- پوشش روی: محافظت از فلزات در برابر زنگزدگی، مناسب برای قطعات فولادی.

- پوشش طلا و نقره: ایجاد زیبایی و رسانایی بالا، پرکاربرد در جواهرسازی و الکترونیک.

- پوشش مس: بهبود هدایت الکتریکی و پایهگذاری برای پوششهای دیگر.

این تنوع، آبکاری گالوانیک را به گزینهای مناسب برای کاربردهای صنعتی و تزئینی تبدیل کرده است.

آبکاری PVD چیست؟

آبکاری PVD (رسوبدهی فیزیکی بخار) یک روش پیشرفته برای ایجاد پوششهای نازک و بادوام روی سطوح است. در این فرایند، مواد پوششی در خلأ تبخیر شده و بهصورت لایهای یکنواخت روی قطعه قرار میگیرند.

این روش به دلیل مقاومت بالا در برابر خراش، خوردگی و ایجاد ظاهر زیبا در صنایعی مانند ابزارآلات، خودروسازی و تزئینات کاربرد دارد. PVD همچنین بهعنوان یک فناوری “پاک” شناخته میشود و با محیطزیست سازگار است.

مقایسه پوششهای PVD و آبکاری گالوانیک

پوششهای PVD و آبکاری گالوانیک به عنوان دو روش برجسته در پرداخت سطح فلزات، هر یک دارای مزایا و محدودیتهایی هستند. در روش PVD، امکان اعمال طیف وسیعی از ضخامتها با خواص فیزیکی و شیمیایی یکسان وجود دارد که در آبکاری سنتی کمتر قابل دستیابی است. اما محدودیتهایی چون ابعاد و شکل قطعات زیرلایه در PVD وجود دارد. از سوی دیگر، آبکاری الکترولس، به دلیل یکنواختی ضخامت پوشش در سراسر قطعه، گزینهای مناسب برای کاربردهای خاص به شمار میرود.

از منظر خواص پوشش، آبکاریهای الکتریکی و الکترولس با تغییر پارامترهای رسوبدهی و افزودنیهای محلول، خواص متنوعی ایجاد میکنند. پوششهای مدرن گالوانیک با کنترل ریزساختار و کاهش آلایندههای زیستمحیطی، مقاومت به خوردگی و چسبندگی بالاتری ارائه میدهند. در مقابل، پوششهای PVD به دلیل چگالی بالا، چسبندگی قوی و مقاومت مکانیکی، برای کاربردهای پیشرفته گزینهای ایدهآل هستند. همچنین، تنوع رنگ و ویژگیهای نوری در پوششهای PVD، آنها را برای مصارف تزئینی بسیار جذاب میکند.

در زمینه چسبندگی و مقاومت به خوردگی، روش PVD با تکنیکهای پیشرفته تمیزکاری، از مشکلات پوششهای گالوانیک مانند میکروترکها و تخلخل عبور کرده و پوششهایی با کیفیت برتر ارائه میدهد. بااینحال، در کاربردهایی که به ضخامت بالا نیاز است، ترکیب این دو روش میتواند بهترین نتیجه را به همراه داشته باشد. به طور کلی، انتخاب بین این دو فناوری به نیازهای خاص پروژه و مشخصات قطعات بستگی دارد.

مزایای پوشش گالوانیک

- ضخامت و مقاومت بالا: پوشش گالوانیک لایهای ضخیمتر از روشهای الکترولیتی ایجاد میکند که فولاد را در برابر زنگزدگی و خوردگی بسیار مقاوم میسازد.

- تحمل شرایط محیطی سخت: این پوشش با مقاومت در برابر رطوبت، دماهای شدید و شرایط جوی سخت، انتخابی ایدهآل برای محیطهای دشوار است.

- عمر طولانی: با کاهش نیاز به تعمیر و نگهداری، طول عمر مفید فلزات گالوانیزهشده افزایش مییابد.

- کاربرد گسترده: از تجهیزات صنعتی و ساختمانی گرفته تا خودروها و لولهها، این روش در صنایع مختلف محبوبیت زیادی دارد.

- مقاومت در برابر زنگزدگی: وجود لایه روی بر روی فولاد، محافظتی مؤثر در برابر خوردگی فراهم میکند.

پوشش گالوانیک به دلیل دوام بالا و مقاومت چشمگیر، گزینهای ایدهآل برای حفاظت فلزات در صنایع گوناگون است.

تفاوت در خواص مکانیکی و شیمیایی پوششهای گالوانیک و PVD

پوششهای گالوانیک با قابلیت تنظیم ویژگیها از طریق افزودنیها، مقاومت خوبی در برابر خوردگی و چسبندگی ارائه میدهند. پوششهای PVD، با چگالی بالا و ساختارهای ریزدانه، سختی و دوام بیشتری دارند و برای کاربردهای پیشرفته مناسبترند.

پوششهای گالوانیک و PVD از نظر خواص مکانیکی و شیمیایی تفاوتهای عمدهای دارند. از نظر مکانیکی، پوششهای PVD سختی بالاتری دارند و در برابر سایش مقاومتر هستند، در حالی که پوششهای گالوانیک به دلیل ضخامت کمتری که دارند، مقاومت کمتری در برابر سایش و ضربه نشان میدهند.

از لحاظ شیمیایی، پوششهای PVD در برابر خوردگی و مواد شیمیایی مقاومتر از پوششهای گالوانیک هستند و در محیطهای سختتر دوام بیشتری دارند. در نتیجه، پوششهای PVD برای کاربردهایی که نیاز به مقاومت بالا در برابر سایش و خوردگی دارند، مناسبترند، در حالی که پوششهای گالوانیک بیشتر برای محافظت از فلزات در برابر خوردگی و شرایط محیطی مختلف استفاده میشوند.

کاربردهای تزئینی پوششهای گالوانیک و PVD

پوششهای گالوانیک و PVD هر دو در صنایع مختلف کاربردهای تزئینی و صنعتی دارند. در بخش تزئینی، پوششهای گالوانیک معمولاً در صنایع خودروسازی، الکترونیک و جواهرسازی برای ایجاد ظاهری براق و زیبا استفاده میشوند. برای مثال، دستگیرهها و آینههای خودروها یا زیورآلات و ساعتها با پوشش گالوانیک به جذابیت بیشتری دست پیدا میکنند.

در مقابل، پوششهای PVD در جواهرسازی و صنایع ساعتسازی برای ایجاد طیفهای رنگی خاص مانند طلایی و مشکی و افزایش مقاومت در برابر سایش کاربرد دارند. همچنین، در تزئینات معماری، این پوششها به دلیل تنوع رنگی و مقاومت بالا در نماها و دکوراسیونهای داخلی ساختمانها بهطور گستردهای استفاده میشوند.

در بخش صنعتی، پوششهای گالوانیک به طور عمده در صنعت ساخت و ساز برای محافظت از قطعات فلزی در برابر خوردگی و همچنین در صنایع دریایی و نفت و گاز برای جلوگیری از آسیبهای ناشی از شرایط سخت محیطی کاربرد دارند. بهطور مثال، در کشتیها و تجهیزات دریایی، پوشش گالوانیک از قطعات فلزی در برابر خوردگی ناشی از آب شور محافظت میکند. از سوی دیگر، پوششهای PVD در صنایع ابزار و برش برای افزایش سختی و طول عمر ابزارهای برش و ماشینآلات مورد استفاده قرار میگیرند. این پوششها با افزایش مقاومت به سایش، عملکرد بالاتری را در محیطهای صنعتی فراهم میآورند.

مزایای زیستمحیطی پوششهای گالوانیک و PVD

پوششهای گالوانیک و PVD هر کدام مزایا و محدودیتهایی از نظر زیستمحیطی دارند. پوششهای گالوانیک به دلیل افزایش عمر قطعات فلزی و کاهش نیاز به تعویض آنها، میتوانند به کاهش تولید ضایعات و مصرف منابع طبیعی کمک کنند. با این حال، فرآیند گالوانیزه ممکن است شامل مواد شیمیایی مضر و پسماندهای سمی باشد که نیاز به مدیریت دقیق دارند و همچنین مصرف بالای انرژی در این روش میتواند اثرات منفی بر محیط زیست داشته باشد.

از سوی دیگر، پوششهای PVD به دلیل استفاده از فرآیند خلا و عدم نیاز به مواد شیمیایی مضر، آلودگی کمتری تولید میکنند و معمولاً پسماندهای کمتری دارند. با این حال، این روش نیز مصرف انرژی بالایی دارد و ممکن است برای پوششدهی قطعات بزرگ یا در حجمهای بالا محدودیتهایی داشته باشد. بنابراین، هر دو روش مزایای زیستمحیطی خاص خود را دارند، اما چالشهایی در مدیریت پسماندها و مصرف انرژی وجود دارد که باید در نظر گرفته شود.

نکته نهایی در مورد تفاوت گالوانیک و PVD

هر دو روش پوششدهی برای حفاظت و بهبود خواص فلزات کاربرد دارند، اما انتخاب هر یک بستگی به نیازهای خاص صنعتی و محیطی دارد. پوشش گالوانیک بیشتر برای قطعاتی که نیاز به مقاومت بالا در برابر خوردگی و شرایط محیطی سخت دارند، مناسب است و به طور معمول هزینه پایینتری دارد.

از طرف دیگر، پوششهای PVD به دلیل ارائه رنگها و ویژگیهای تزئینی خاص، علاوه بر مقاوم بودن در برابر سایش و خوردگی، در صنایع لوکس مانند جواهرسازی و ساعتسازی بسیار محبوب هستند، ولی هزینه بیشتری دارند و برای تولید قطعات با حجم بالا ممکن است محدودیتهایی داشته باشند. انتخاب روش مناسب بستگی به کاربرد، خواص مورد نظر و هزینههای موردنظر دارد.

تأثیر پتانسیل بایاس بر رنگ آمیزی پوشش PVD