خرابی در آبکاری نیکل از مشکلاتی است که میتواند به دلیل عوامل متعددی رخ دهد. این آسیبها شامل ترک، لکه، پوسته شدن یا کاهش کیفیت سطح نهایی میشوند که ظاهر و کارایی محصول را تحت تأثیر قرار میدهند. انتخاب مواد اولیه نامناسب، شرایط غیر استاندارد فرآیند، یا رعایت نکردن اصول نگهداری میتواند از دلایل اصلی این مشکلات باشد.

برای جلوگیری از چنین خرابی هایی، بررسی دقیق عوامل مؤثر و استفاده از تکنیک های مناسب آبکاری ضروری است. بهبود شرایط محیطی و کنترل دقیق مراحل کار میتواند ماندگاری و کیفیت سطح نیکل را تضمین کند و نتیجهای یکدست و مقاوم ایجاد کند.

آبکاری نیکل و روشهای رفع مشکلات آن

نیکل به عنوان یکی از فلزات پرکاربرد، نقش مهمی در صنایع آبکاری دارد. حدود ۷ درصد از تولید سالیانه نیکل در آبکاری به کار میرود که شامل استفاده در پوششهای تزئینی، صنعتی و الکتروفرمینگ است. فرآیند آبکاری نیکل از ترکیباتی مانند سولفات نیکل، کلراید نیکل و اسید بوریک برای تشکیل حمام استفاده میکند. در کنار این ترکیبات، عواملی مانند دما، pH، همزدن و افزودنیها برای ایجاد کیفیت بالا در آبکاری نقش دارند.

برای کنترل کیفیت آبکاری نیکل، باید غلظت مواد، دما، میزان اسیدیته، فیلتراسیون و دیگر پارامترهای کلیدی به صورت دورهای بررسی شوند. چنانچه این موارد به درستی مدیریت نشوند، مشکلاتی مانند زبری سطح، کاهش کیفیت پوشش و پوسته شدن رخ میدهند. انتخاب بین وان نیکل گیربکسی و وان هوایی نیز به نوع قطعه و شرایط آبکاری بستگی دارد.

وان هوایی مزیتهایی مانند توزیع یکنواخت جریان و دما دارد، اما در صورت نبود فیلتراسیون مناسب، ممکن است ذرات معلق باعث زبری سطح شوند. از سوی دیگر، وان گیربکسی در برخی موارد مانند قطعات زاماک عملکرد بهتری دارد.

یکی از مشکلات دیگر، حل شدن زینکاته در وان نیکل است. برای جلوگیری از این مسئله، ابتدا باید لایهای از مس روی قطعه زینکاته شده ایجاد شود تا وارد حمام نیکل گردد. این روش مانع از واکنش اسیدی نیکل با فلز روی میشود و پوششی با کیفیت بهتر فراهم میکند. توجه به نکاتی مانند تنظیم اسیدیته وان کروم و رفع ناخالصیهای نیکل نیز میتواند از بروز مشکلاتی مانند افتادن خط سیم پس از کروم جلوگیری کند و نتیجهای با کیفیت بالا ارائه دهد.

خطاهای رایج در آبکاری نیکل و روشهای رفع آن

آبکاری نیکل یکی از فرآیندهای حساس در صنایع است که ممکن است با خطاهای مختلفی همراه شود. آگاهی از این مشکلات و راهکارهای مناسب میتواند تأثیر زیادی در بهبود کیفیت نهایی پوشش داشته باشد. در ادامه به بررسی برخی از خطاهای رایج و روشهای رفع آنها پرداختهایم.

1. ایجاد سوراخ و گودالها

این مشکل معمولاً به دلیل آلودگیهای آلی یا نفتی رخ میدهد. تصفیه محلول با کربن فعال و استفاده از عوامل مرطوبکننده میتواند به کاهش این نقص کمک کند. همچنین، تهویه مناسب برای از بین بردن حبابهای هوا ضروری است.

2. زبری سطح

زبری یا خراش ناشی از کثیفی محلول است که با فیلتراسیون کافی قابل رفع است. کنترل بارش هیدروکسیدها و جلوگیری از استفاده مواد ناخالص میتواند این مشکل را به حداقل برساند.

3. کاهش چسبندگی لایه

چسبندگی پایین بین لایههای مس و نیکل اغلب به دلیل آمادهسازی نادرست پوشش مس یا قطع جریان رخ میدهد. برای رفع این مشکل، دمای مناسب و جریان یکنواخت باید تضمین شود.

4. شکنندگی پوشش

وجود ناخالصیهای فلزات سنگین یا آلودگیهای آلی باعث شکنندگی پوشش میشود. تصفیه محلول با کربن فعال و حذف ناخالصیهای فلزی با روشهای الکترولیز میتواند راهحل مناسبی باشد.

5. تیرگی یا ناهمواری رنگ پوشش

این مشکل اغلب به دلیل آلودگی محلول مسی رخ میدهد. استفاده از صفحات فولادی موجدار به عنوان کاتد و انجام عملیات الکترولیز با چگالی جریان پایین میتواند تأثیر مثبتی بر کیفیت پوشش داشته باشد.

6. سوختگی یا زغال شدن پوشش

عواملی مانند کمبود اسید بوریک، دمای پایین، یا غلظت نامناسب نمکهای فلزی از دلایل اصلی این مشکل هستند. تنظیم این موارد و اطمینان از همزدن مناسب محلول به رفع سوختگی کمک میکند.

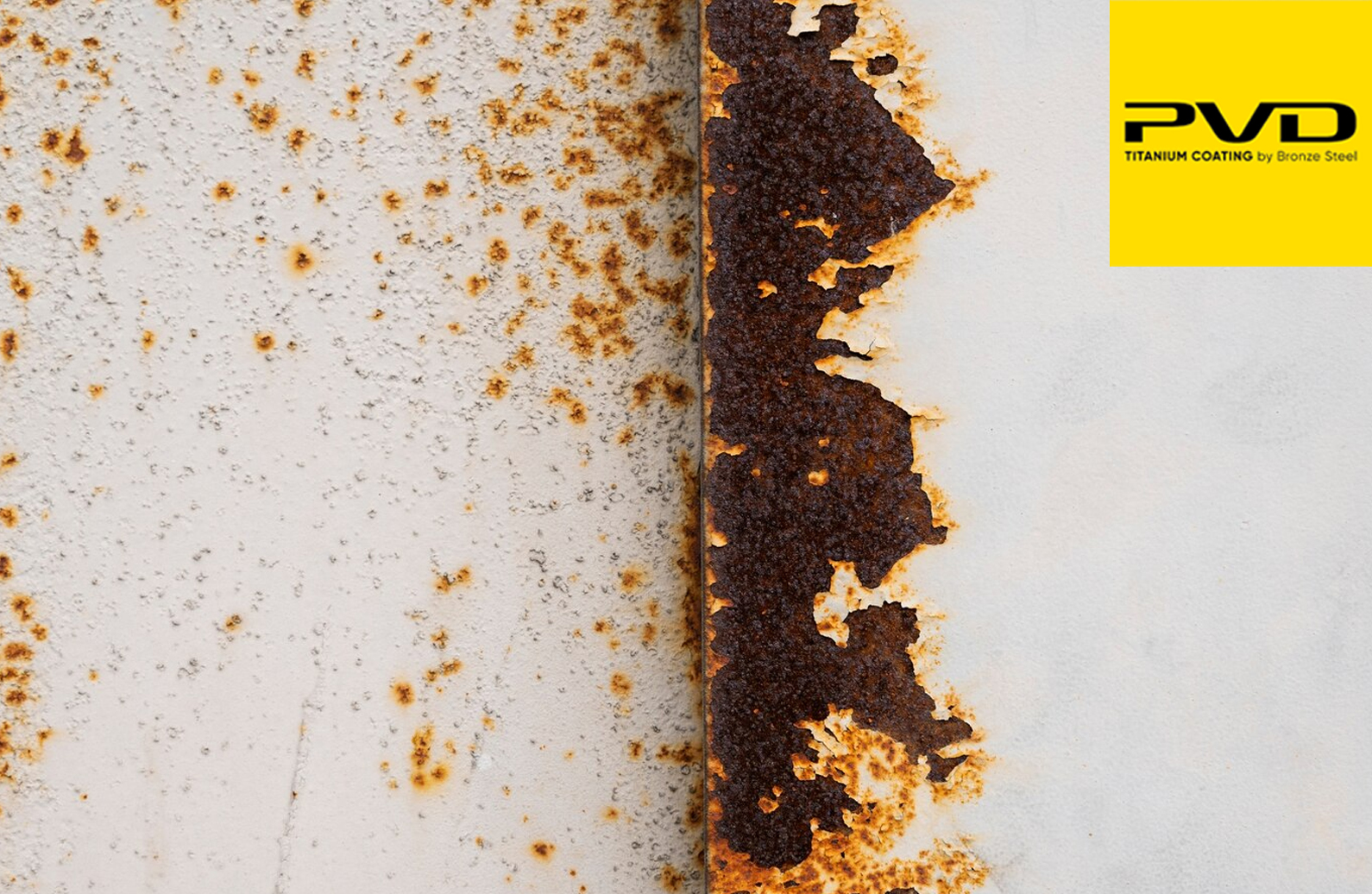

7. تاول یا پوسته شدن پوشش

آمادهسازی ضعیف قطعه، ناخالصیهای آلی و فلزی، یا چگالی جریان نامناسب میتواند موجب ایجاد تاول یا پوسته شدن پوشش شود. کنترل دقیق تمامی پارامترها برای جلوگیری از این نقص ضروری است.

8. غیرفعال شدن آند

این خطا به دلیل کمبود کلرید نیکل یا سطح کوچک آند ایجاد میشود. استفاده از آندهای فعالکننده و کنترل چگالی جریان میتواند از غیرفعال شدن آند جلوگیری کند.

با کنترل این موارد و رعایت استانداردهای لازم، میتوان کیفیت و دوام پوششهای نیکل را به طور قابلتوجهی افزایش داد.

دلایل پوسته شدن لایه های آبکاری نیکل

یکی از مشکلات متداول در فرآیند آبکاری نیکل، پوسته شدن لایههای آبکاری شده است که معمولاً ناشی از عوامل متعددی رخ میدهد. این اشکال، بهویژه زمانی که پوسته شدن به صورت ورقهای دیده میشود، اغلب به دلیل مشکلات در مراحل چربیگیری یا اسیدشویی رخ میدهد. عدم دقت در آمادهسازی سطح میتواند موجب کاهش چسبندگی و جدا شدن لایههای آبکاری شود.

از دیگر دلایل رایج، قطع و وصل شدن جریان در حین فرآیند آبکاری است که لایهای نازک از نیکل را از سطح زیرین جدا میکند. این پدیده که در میان متخصصان به اصطلاح “دو آبه” شناخته میشود، ناشی از اختلال در توزیع یکنواخت جریان است. همچنین، حضور فلزات سنگین مانند روی، آهن، سرب یا مس در محلول آبکاری نیز میتواند موجب کاهش کیفیت و پایداری پوشش نیکل شود.

راه حل پیشگیری از خرابی در آبکاری نیکل

برای پیشگیری از خرابیهای آبکاری نیکل، رعایت اصولی همچون حفظ تمیزی حمام آبکاری، کنترل دقیق پارامترهای فرآیند، اکسیدزدایی کامل زیرلایه، و مدیریت کیفیت مواد مصرفی ضروری است. تمیزکاری و آمادهسازی صحیح سطح قطعه قبل از آبکاری و استفاده از مواد اولیه با کیفیت میتواند چسبندگی لایه نیکل را افزایش دهد.

همچنین استفاده از مواد تثبیتکننده مانند عوامل ضد سوراخ سوزنی و کربن فعال به کاهش مشکلات ناشی از آلودگیها کمک میکند. نظارت منظم بر دما، چگالی جریان، pH و غلظت مواد شیمیایی محلول در حمام، به ویژه در فرآیندهای پیچیده مانند آبکاری نیکل، اهمیت زیادی دارد.

علاوه بر این، نگهداری منظم تجهیزات و استفاده از کاتدهای فولادی برای حذف آلودگی فلزی از حمام نیکل، به جلوگیری از مشکلات مانند سوختگی پوشش و گودالهای کنفی کمک میکند. نظارت بر کیفیت پوشش و انجام آزمایشهای دورهای برای شناسایی و اصلاح مشکلات فرآیند از دیگر اقداماتی است که میتواند به بهبود عملکرد آبکاری نیکل منجر شود.

| راهحل | شرح |

|---|---|

| حفظ تمیزی حمام آبکاری | استفاده از فیلتراسیون منظم و کنترل میزان pH برای جلوگیری از تشکیل رسوبها. |

| کنترل پارامترهای فرآیند | تنظیم دقیق دما و چگالی جریان و کنترل اسید بوریک و نمکهای فلزی. |

| اکسیدزدایی کامل زیرلایه | تمیزکاری کامل سطح مس و استفاده از مواد اکسیدزدا برای چسبندگی بهتر نیکل. |

| مدیریت کیفیت مواد مصرفی | استفاده از مواد اولیه با کیفیت و کاهش آلودگیها در محلول حمام نیکل. |

| استفاده از افزودنیهای تثبیتکننده | استفاده از عوامل ضد سوراخ سوزنی و کربن فعال برای کاهش آلودگیها. |

| نگهداری و نظارت بر تجهیزات | تمیزکاری و نگهداری منظم آندها و کاتدها برای جلوگیری از غیرفعال شدن آند. |

| پیشگیری از آلودگیهای خارجی | جلوگیری از ورود محلول مسی به حمام نیکل و استفاده از کاتدهای فولادی موجدار. |

| آموزش و نظارت بر کارکنان | آموزش اپراتورها و نظارت مستمر بر فرآیندها برای شناسایی مشکلات. |

| انجام آزمایشهای دورهای | پایش کیفیت پوشش و انجام آزمایشهای چسبندگی، رنگ و مقاومت در برابر سایش. |

جلوگیری از آلودگیهای محلول آبکاری

برای جلوگیری از آلودگیهای محلول آبکاری، یکی از مهمترین اقدامات، نظارت دقیق بر ترکیب محلول است. آلودگیها ممکن است از طریق آلایندههای آلی یا فلزی وارد حمام آبکاری شوند که میتواند کیفیت پوشش نیکل را تحت تاثیر قرار دهد. بنابراین، استفاده از فیلترهای مناسب برای پاکسازی محلول و تغییر منظم محلول آبکاری از جمله اقداماتی است که باید بهطور مستمر انجام گیرد. همچنین، آلودگیها میتوانند به دلیل تماس با قطعات ناخواسته یا تجهیزات آلوده به وجود بیایند.

یکی دیگر از روشهای موثر در جلوگیری از آلودگی محلول، استفاده از مواد شیمیایی تثبیتکننده است که از ورود ناخالصیها به محلول جلوگیری میکند. همچنین باید از شرایط کاری مناسب مانند کنترل دما، pH و چگالی جریان در فرآیند آبکاری اطمینان حاصل کرد. این عوامل کمک میکنند تا محیط آبکاری از هر گونه آلودگی خارجی مصون بماند و پوشش نیکل بهطور یکنواخت و با کیفیت مطلوب اعمال شود.

نکته نهایی در مورد خرابی در آبکاری نیکل

حفظ کیفیت و عملکرد مطلوب فرآیند آبکاری نیازمند نظارت مداوم بر شرایط محیطی و ترکیب محلول است. خرابیهای احتمالی در آبکاری نیکل معمولاً به دلیل تغییرات غیرمنتظره در پارامترهای فرآیند مانند pH، دما، و چگالی جریان ایجاد میشود. بنابراین، ایجاد استانداردهای دقیق برای هر مرحله از فرآیند و انجام آزمایشات منظم برای شناسایی هر گونه نقص، از اهمیت ویژهای برخوردار است.

علاوه بر این، توجه به بهداشت حمام آبکاری و پاکسازی دورهای آن از آلایندهها و ناخالصیها، میتواند از وقوع مشکلاتی مانند زبری، حفره، و ضعف در چسبندگی جلوگیری کند. نگهداری مناسب از تجهیزات، تنظیم صحیح ولتاژ و جریان، و استفاده از مواد افزودنی مناسب در حمام آبکاری، از عوامل کلیدی برای جلوگیری از خرابیهای احتمالی در این فرآیند هستند. اجرای دقیق این اقدامات تضمینکننده کیفیت بالای پوشش نیکل و کاهش عیوب در قطعات آبکاری شده خواهد بود.

تاثیرات گازها یا هوا حل شده در پوشش های آبکاری