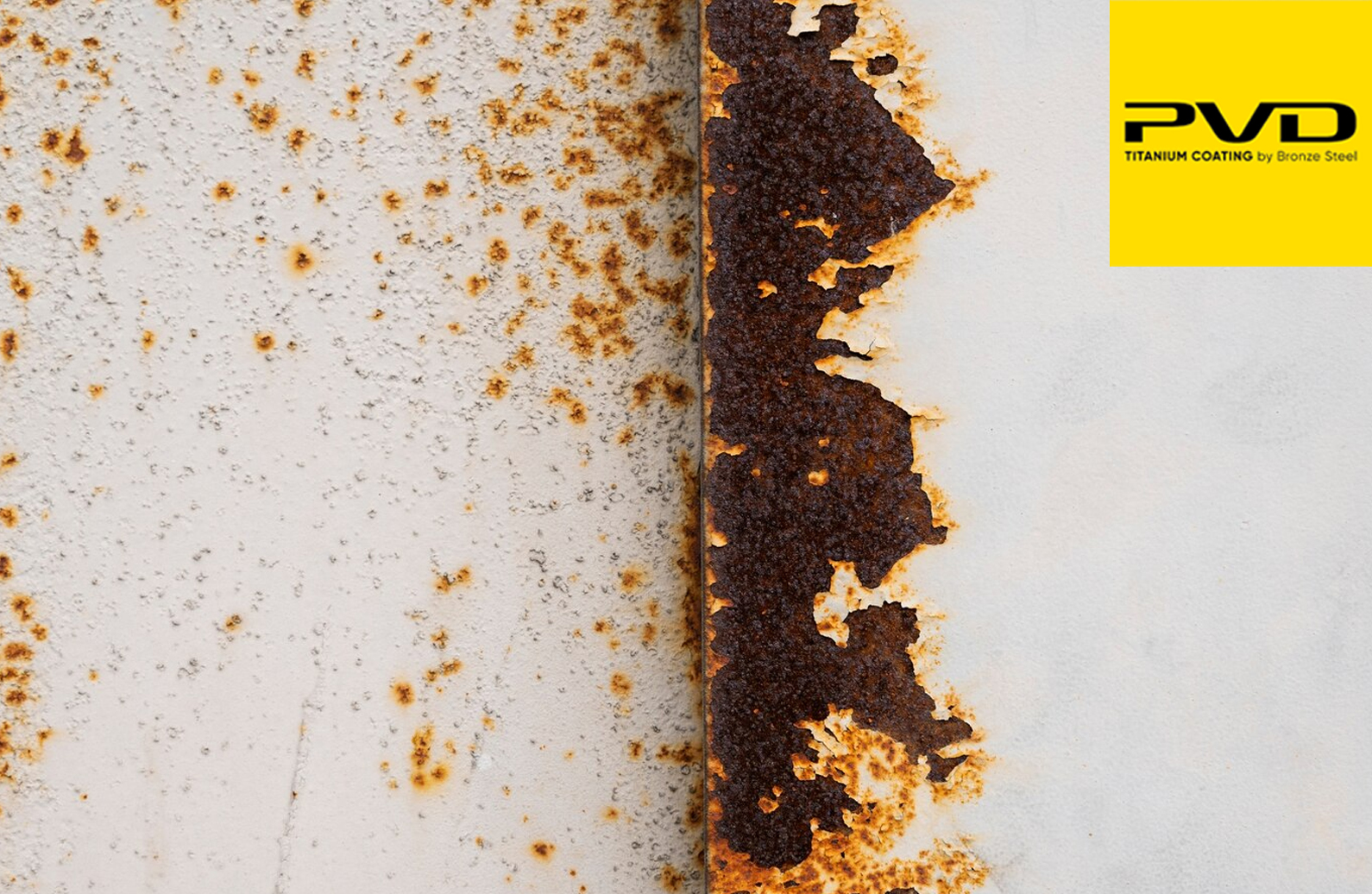

خرابی محلول آبکاری میتواند به طور جدی بر کیفیت و نتیجه نهایی فرآیند آبکاری تأثیر بگذارد. این محلولها که نقشی کلیدی در پوششدهی فلزات و افزایش دوام و زیبایی آنها دارند، تحت تأثیر عوامل مختلفی ممکن است کارایی خود را از دست بدهند. از جمله این عوامل میتوان به آلودگیهای محیطی، تغییرات دما، و استفاده نادرست اشاره کرد که هر یک به تنهایی میتواند فرآیند آبکاری را با مشکل مواجه کند و هزینههای تولید را افزایش دهد.

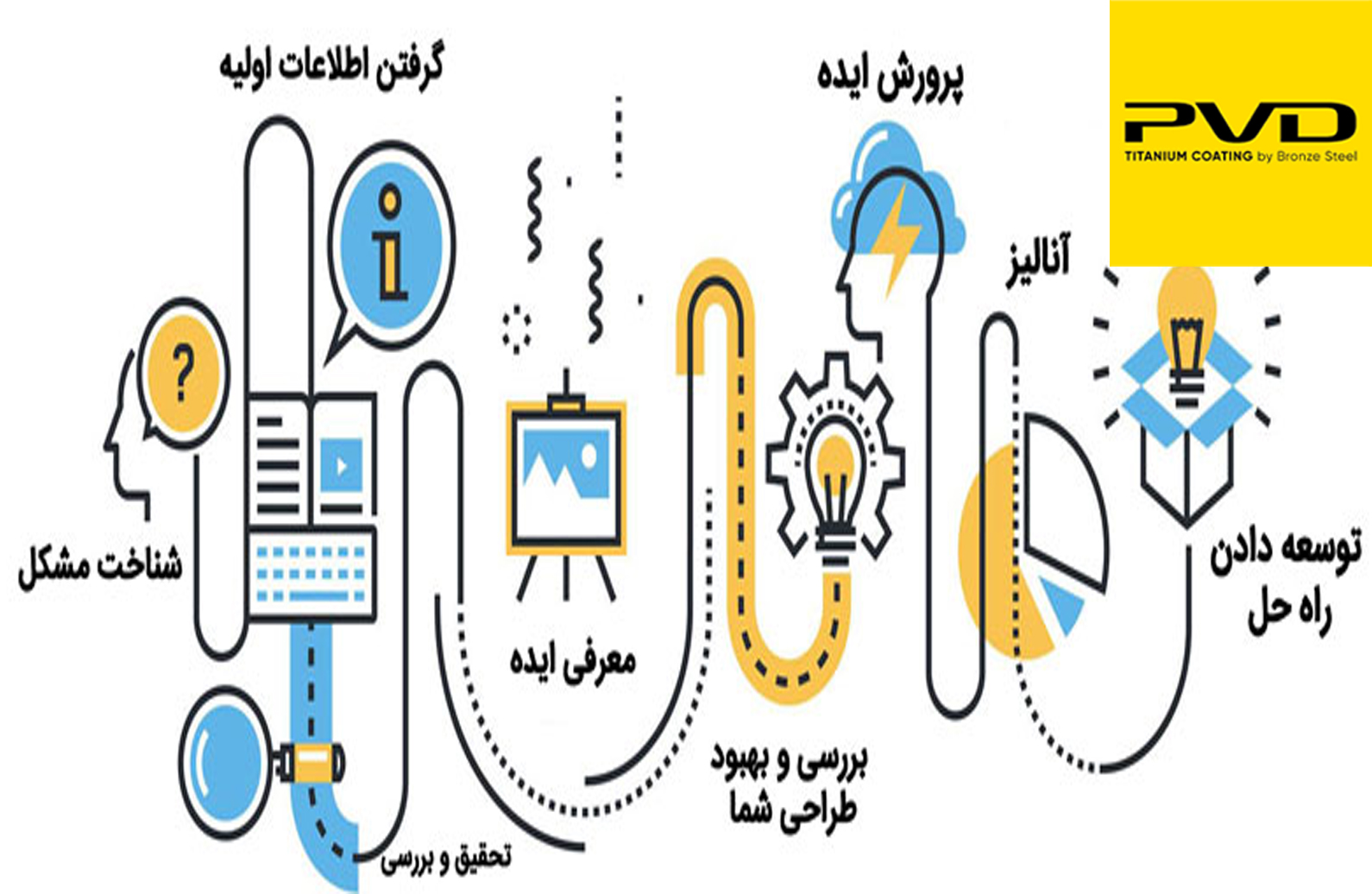

درک دلایل خرابی محلول آبکاری برای پیشگیری از مشکلات احتمالی، از اهمیت بالایی برخوردار است. با شناسایی این دلایل و اتخاذ اقدامات مناسب، میتوان عملکرد محلول را بهبود بخشید و از هزینههای اضافی جلوگیری کرد. این مقاله به بررسی مهمترین عوامل خرابی این محلولها و راهکارهای پیشگیری از آنها میپردازد.

محلول آبکاری چیست و چه کاربردی دارد؟

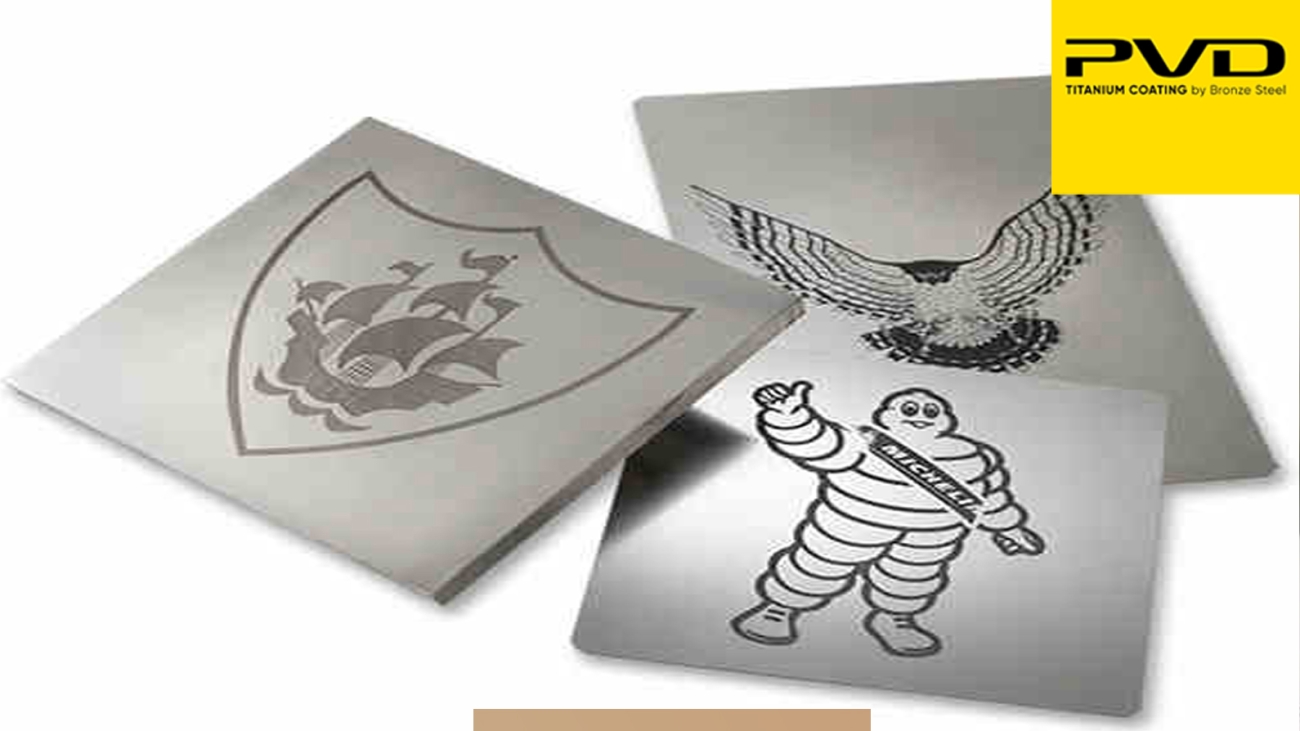

محلول آبکاری یک ترکیب شیمیایی خاص است که در فرآیند آبکاری برای ایجاد لایهای از فلز یا مواد دیگر بر روی سطح یک جسم به کار میرود. این محلول شامل یونهای فلزی، افزودنیهای شیمیایی و مواد کمکی است که به عنوان یک محیط رسانا عمل کرده و انتقال یونها را از منبع فلزی به سطح جسم مورد نظر ممکن میسازد. محلولهای آبکاری به طور گسترده در صنعت برای بهبود ویژگیهای مکانیکی، مقاومت در برابر خوردگی و ایجاد ظاهری زیبا بر روی سطوح فلزی استفاده میشوند.

کاربردهای محلول آبکاری

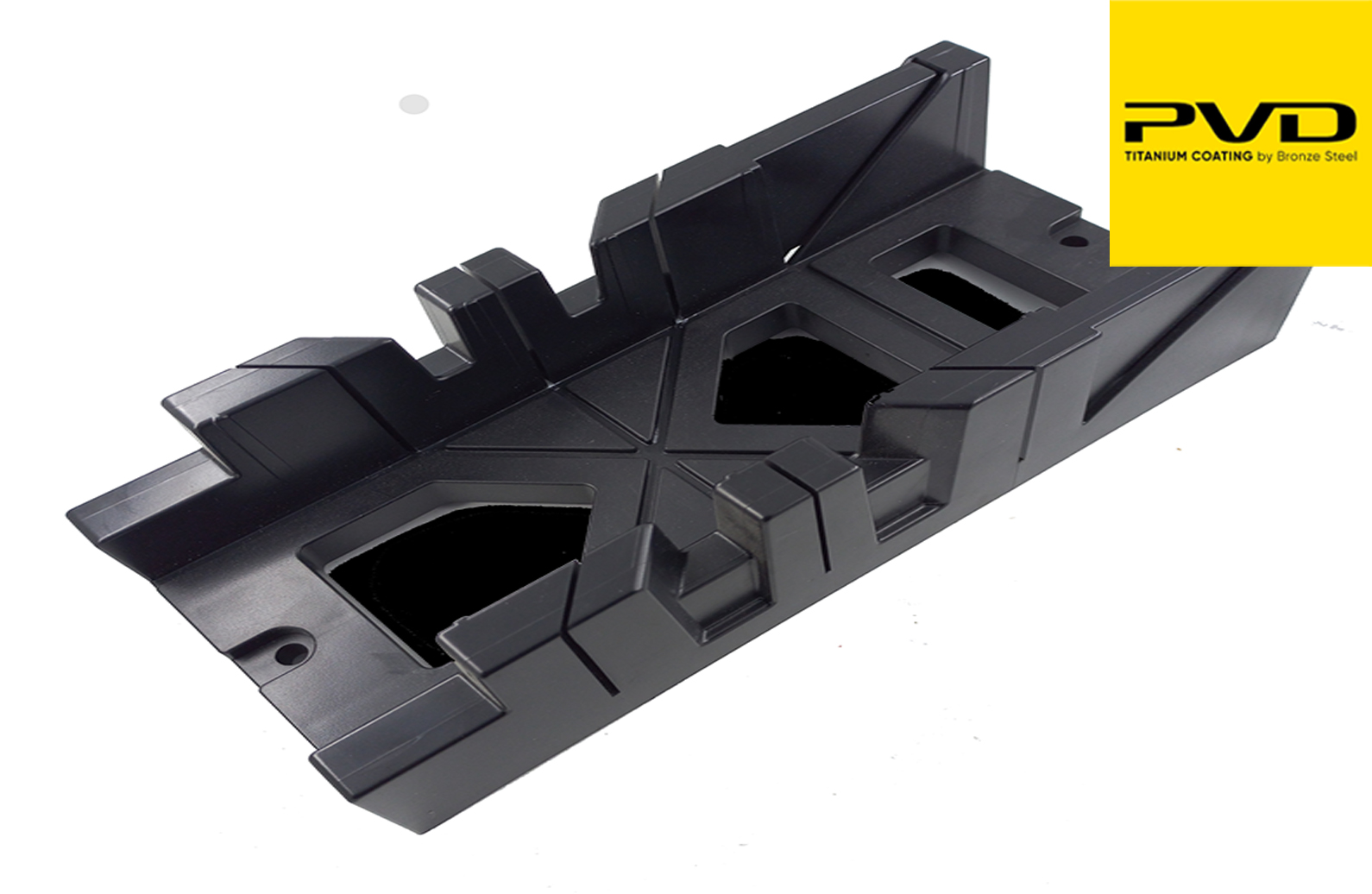

محلول آبکاری در صنایع مختلفی مانند خودروسازی، الکترونیک، جواهرسازی و تولید قطعات صنعتی به کار میرود. به عنوان مثال، در صنعت خودروسازی از این محلول برای ایجاد پوششهای مقاوم بر روی قطعات فلزی استفاده میشود تا آنها در برابر زنگزدگی و خوردگی محافظت شوند. در الکترونیک، آبکاری طلا یا نقره برای ایجاد اتصالات رسانا و افزایش عمر قطعات حساس ضروری است. همچنین، در جواهرسازی، از آبکاری طلا یا رودیوم برای بهبود براقیت و زیبایی زیورآلات بهره میگیرند.

اهمیت استفاده صحیح از محلول آبکاری

استفاده صحیح و نگهداری مناسب از محلول آبکاری نقش مهمی در کیفیت نهایی آبکاری دارد. ترکیب شیمیایی این محلول باید دقیقاً تنظیم شود تا از خرابی یا نقص در پوشش جلوگیری شود. آلودگیهای محیطی، تغییرات دما و استفاده مکرر میتوانند کیفیت محلول را کاهش دهند، که در نتیجه تأثیر منفی بر فرآیند آبکاری خواهد داشت. به همین دلیل، پایش منظم و نگهداری دقیق محلول، برای تضمین عملکرد مطلوب آن در فرآیندهای صنعتی الزامی است.

جدول عوامل محیطی مؤثر بر خرابی محلول آبکاری

| عامل محیطی | توضیح | راهکارهای پیشگیری |

|---|---|---|

| آلودگیهای خارجی | ورود گرد و غبار، روغن، یا ذرات فلزی به محلول باعث کاهش کیفیت آبکاری و ایجاد ناهماهنگی در پوشش میشود. | استفاده از فیلترها و پوششهای محافظ برای جلوگیری از ورود آلودگی به محلول. |

| دمای نامناسب | افزایش یا کاهش بیش از حد دمای محیط میتواند ترکیبات شیمیایی محلول را تحت تأثیر قرار دهد. | کنترل دما و استفاده از سیستمهای تنظیمکننده دما در محیط آبکاری. |

| رطوبت بالا | رطوبت زیاد میتواند منجر به واکنشهای شیمیایی ناخواسته و تغییر در ترکیب محلول شود. | حفظ رطوبت محیط در محدوده استاندارد و استفاده از تجهیزات کنترل رطوبت. |

| تابش مستقیم نور | نور خورشید یا نور شدید میتواند به تخریب برخی ترکیبات شیمیایی حساس در محلول منجر شود. | نگهداری محلول در ظروف مات یا محیطهای تاریک و دور از تابش مستقیم نور. |

| نفوذ گازهای شیمیایی | گازهایی مانند کلر یا آمونیاک ممکن است با محلول واکنش داده و کیفیت آن را کاهش دهند. | استفاده از تهویه مناسب و جداسازی محلول از مواد شیمیایی ناسازگار. |

| تغییرات فشار هوا | تغییرات شدید فشار میتواند پایداری برخی مواد شیمیایی در محلول را به هم بزند. | استفاده از تجهیزات پایدارسازی فشار در محیطهای صنعتی حساس. |

آلودگی های شیمیایی و تاثیر آن بر عملکرد محلول آبکاری

- ورود فلزات ناسازگار: ایجاد واکنشهای ناخواسته و کاهش کیفیت پوشش.

- نفوذ مواد شوینده و پاککننده: اختلال در ترکیب شیمیایی محلول و کاهش کارایی آن.

- مخلوط شدن محلولهای متفاوت: کاهش خاصیت آبکاری و ایجاد رسوبات ناخواسته.

- آلودگی با مواد آلی: کاهش توانایی پوششدهی و تغییر در ویژگیهای محلول.

- رسوبگذاری ناشی از سختی آب: کاهش کارایی محلول و ایجاد لایههای ناهموار روی قطعات.

تغییرات دما و نقش آن در کاهش کارایی محلول آبکاری

تغییرات دما یکی از عوامل کلیدی در کاهش کارایی محلول آبکاری محسوب میشود. دمای نامناسب میتواند باعث تغییر در ترکیبات شیمیایی محلول شود و واکنشهای الکتروشیمیایی را مختل کند.

افزایش بیش از حد دما معمولاً تبخیر محلول را تسریع کرده و غلظت ترکیبات را تغییر میدهد، در حالی که دمای پایینتر از حد مجاز ممکن است باعث کاهش سرعت واکنشها و ایجاد پوششهای نامنظم یا ناکارآمد شود. برای حفظ عملکرد بهینه محلول آبکاری، کنترل دقیق دما و استفاده از تجهیزات مناسب، نظیر هیترها یا سیستمهای خنککننده، ضروری است.

روشهای تشخیص خرابی محلول آبکاری

تشخیص خرابی محلول آبکاری یکی از مراحل حیاتی برای حفظ کیفیت و کارایی فرآیند آبکاری است. یکی از روشهای موثر، بررسی ظاهری محلول و قطعات آبکاری شده است. تغییرات رنگ، کدر شدن محلول، یا ایجاد لایههای غیر یکنواخت روی قطعات میتواند نشاندهنده مشکلات محلول باشد.

علاوه بر این، اندازهگیری خواص شیمیایی محلول، مانند PH یا غلظت مواد فعال، میتواند اطلاعات دقیقی در مورد وضعیت محلول ارائه دهد. اگر این شاخصها از محدوده استاندارد خارج شوند، باید بهدنبال علت خرابی و رفع آن باشید.

- تست ولتاژ و جریان در فرآیند آبکاری

- بررسی رسوبات تشکیلشده در محلول

- انجام آزمایشهای میکروسکوپی روی لایههای پوششی

- اندازهگیری دما و بررسی تطابق آن با استاندارد

- پایش ترکیبات شیمیایی و تجزیه و تحلیل محلول

- استفاده از دستگاههای تست کیفیت پوشش، نظیر تست سختی و چسبندگی

راهکارهای عملی برای پیشگیری از خرابی محلول آبکاری

برای پیشگیری از خرابی محلول آبکاری، رعایت چندین راهکار عملی ضروری است. اولین گام کنترل دقیق دما و رطوبت محیط است. تغییرات ناگهانی دما میتواند بر واکنشهای شیمیایی محلول تأثیر بگذارد، بنابراین استفاده از تجهیزات مناسب برای تثبیت دما توصیه میشود. همچنین، نظارت مداوم بر غلظت مواد شیمیایی در محلول و استفاده از مواد افزودنی مناسب برای تنظیم PH میتواند به بهبود عملکرد محلول کمک کند.

راهکارهای دیگر شامل فیلتر کردن مداوم محلول برای جلوگیری از آلودگیهای خارجی، و استفاده از ظروف مناسب و استریل برای نگهداری محلول است. این کار از ورود ذرات معلق و آلودگیهای محیطی به محلول جلوگیری میکند.

تمیز کردن منظم تجهیزات آبکاری و انجام بازرسیهای دورهای میتواند از ایجاد مشکلاتی مانند رسوبات و تغییرات شیمیایی جلوگیری کند. در نهایت، آموزش کارکنان و آگاهسازی آنها درباره نحوه عملکرد محلول و خطرات ناشی از استفاده نادرست از آن، میتواند در پیشگیری از خرابی محلول مؤثر باشد.

تاثیر استفاده از تجهیزات استاندارد در کیفیت محلول آبکاری

استفاده از تجهیزات استاندارد در فرآیند آبکاری تأثیر مستقیمی بر کیفیت محلول آبکاری دارد. تجهیزات استاندارد مانند حمامهای آبکاری با سیستمهای کنترل دما، پمپها و فیلترهای مناسب، به حفظ شرایط بهینه برای واکنشهای شیمیایی محلول کمک میکنند. این تجهیزات باعث جلوگیری از آلودگیها، تنظیم دقیق غلظت مواد و دما، و بهبود یکنواختی پوششهای آبکاری شده میشوند. در نتیجه، استفاده از این تجهیزات موجب افزایش عمر مفید محلول آبکاری، کاهش خرابیها و بهبود کیفیت نهایی محصولات آبکاری شده میشود.

اهمیت نظارت مستمر بر عملکرد محلول آبکاری

نظارت مستمر بر عملکرد محلول آبکاری از اهمیت ویژهای برخوردار است، زیرا این فرآیند شیمیایی حساس به تغییرات کوچک در شرایط محیطی و ترکیبات محلول است. با انجام نظارت منظم، امکان شناسایی سریع مشکلاتی مانند تغییرات PH، کاهش غلظت مواد یا آلودگیهای شیمیایی فراهم میشود که میتواند بر کیفیت پوشش آبکاری تاثیر منفی بگذارد.

نظارت مستمر به حفظ یکنواختی پوششهای آبکاری، کاهش میزان خرابی و بهبود طول عمر محلول کمک میکند. این رویکرد نه تنها از نظر کیفیت نهایی محصولات اهمیت دارد بلکه باعث کاهش هزینههای نگهداری و افزایش بهرهوری فرآیند میشود.

نکته نهایی چگونه از خرابی محلول آبکاری جلوگیری کنیم؟

برای جلوگیری از خرابی محلول آبکاری، رعایت شرایط بهینه و نظارت دقیق بر فرآیند آبکاری ضروری است. این اقدامات شامل استفاده از تجهیزات استاندارد، تنظیم دقیق دما و pH محلول، جلوگیری از آلودگیها، و تعویض دورهای محلولهای فرسوده میشود.

حفظ شرایط بهداشتی در محیط و پایش منظم ترکیبات محلول، میتواند از تغییرات ناخواسته در کیفیت آبکاری جلوگیری کند. با توجه به این نکات، میتوان از کاهش کیفیت و خرابی محلول جلوگیری کرده و فرآیند آبکاری را به شکل بهینه و پایدار ادامه داد.

روشهای نوین حذف آلودگی از وان های آبکاری

ترک، لکه یا پوسته شدن در آبکاری نیکل چرا و چگونه رخ میدهد؟