پوشش گالوانیزه یکی از موثرترین روشها برای افزایش مقاومت فلزات در برابر زنگزدگی و خوردگی است. این پوشش با ایجاد یک لایه محافظ از فلز روی، از سطح فلز پایه در برابر رطوبت، مواد شیمیایی و شرایط محیطی نامساعد محافظت میکند. استفاده از این روش در صنایع مختلفی مانند ساختمان سازی، خودروسازی و تولید لوازم خانگی، باعث افزایش دوام و کاهش هزینههای نگهداری میشود.

ضخامت پوشش گالوانیزه یکی از عوامل تعیینکننده در میزان مقاومت و دوام آن در برابر خوردگی و زنگ زدگی است. این ضخامت بسته به روش گالوانیزاسیون، نوع فلز پایه و شرایط محیطی متفاوت بوده و معمولاً بر حسب میکرون یا گرم بر متر مربع اندازه گیری میشود. هرچه پوشش ضخیمتر باشد، مقاومت بیشتری در برابر عوامل مخرب خواهد داشت، اما در عین حال ممکن است بر خواص مکانیکی و وزن سازه تأثیر بگذارد.

پوشش گالوانیزه چیست؟

پوشش گالوانیزه (Galvanized Coating) لایهای از روی است که برای محافظت از فولاد یا آهن در برابر خوردگی و زنگزدگی به کار میرود. این روش نخستینبار در سال ۱۸۳۷ در فرانسه و انگلستان توسعه یافت و بهسرعت در سراسر جهان مورد استفاده قرار گرفت.

گالوانیزه کردن با جلوگیری از تماس مستقیم فولاد یا آهن با عوامل خورنده و همچنین از طریق نقش حفاظتی فلز قربانی، مانع از زنگزدگی میشود. از آنجایی که آهن و فولاد در معرض شرایط محیطی دچار خوردگی شدید میشوند، گالوانیزاسیون بهعنوان راهکاری مؤثر برای افزایش دوام آنها به شمار میرود.

فلز روی به دلیل مقاومت بالای خود در برابر واکنشهای اکسایش الکتروشیمیایی، به آلیاژ آهن اضافه شده و از آن محافظت کاتدی میکند. افزایش طول عمر فلز، کاهش هزینههای نگهداری و بهبود قابلیت اطمینان، از مهمترین مزایای استفاده از پوشش گالوانیزه است.

انواع پوشش گالوانیزه

پوششهای گالوانیزه به دو نوع گالوانیزه گرم و گالوانیزه سرد تقسیم میشوند که هرکدام ویژگیهای خاص خود را دارند. در گالوانیزه گرم، فلز در حمام مذاب روی غوطهور شده و یک لایه محکم و بادوام ایجاد میشود که در برابر خوردگی، رطوبت و شرایط محیطی سخت مقاومت بالایی دارد. این روش برای سازههای بزرگ، لولهها، تیرآهنها و صنایع سنگین بسیار مناسب است.

در مقابل، گالوانیزه سرد شامل استفاده از رنگ یا اسپری حاوی ذرات روی روی سطح فلز است که یک سد محافظ ایجاد میکند. این روش اجرای آسانتری دارد و برای قطعات کوچکتر، نردهها، تجهیزات الکترونیکی و صنایع سبک گزینهای مقرونبهصرفه محسوب میشود.

مزایای گالوانیزه گرم و سرد

گالوانیزه گرم یکی از مؤثرترین روشها برای محافظت از فولاد و آهن در برابر خوردگی است. در این فرآیند، پوششی از روی با پیوند متالورژیکی به سطح فلز چسبیده و لایهای مقاوم در برابر عوامل مخرب ایجاد میکند. در ادامه، مهمترین مزایای این روش بررسی شده است.

مزایای گالوانیزه گرم

- کاهش هزینهها

گالوانیزه گرم در مقایسه با بسیاری از روشهای محافظتی دیگر، هزینه اولیه و بلندمدت کمتری دارد و از نظر اقتصادی مقرونبهصرفه است. - دوام و ماندگاری بالا

پوشش روی ایجاد شده در این روش میتواند تا بیش از ۵۰ سال دوام داشته و بهطور مستمر از فولاد در برابر شرایط محیطی محافظت کند. - هزینه نگهداری کمتر

به دلیل ضخامت و استحکام بالای پوشش گالوانیزه گرم، هزینههای نگهداری و تعمیر به میزان قابلتوجهی کاهش مییابد. - اطمینان از کیفیت و عملکرد

پوششهای گالوانیزه حداقل استانداردهای ضخامت را برآورده میکنند، به همین دلیل از نظر طول عمر و عملکرد، گزینهای مطمئن و قابل پیشبینی هستند. - مقاومت بالا در برابر ضربه و سایش

برخلاف روشهای دیگر، این پوشش از طریق پیوند متالورژیکی با فولاد ادغام شده و در برابر آسیبهای فیزیکی مقاومت بیشتری دارد. - حفاظت خودکار از مناطق آسیبدیده

پوشش گالوانیزه خاصیت فداشوندگی دارد، به این معنی که حتی در صورت آسیب جزئی، از زنگزدگی و خوردگی جلوگیری میکند. - پوششدهی کامل

گالوانیزه گرم تمامی بخشهای یک قطعه فلزی، از جمله گوشههای تیز و منافذ را میپوشاند و محافظتی یکنواخت و کامل ارائه میدهد. - بازرسی آسان

این نوع پوشش بهراحتی از نظر ظاهری قابل بررسی است و در صورت سالم و یکنواخت بودن، نیازی به تستهای پیچیده ندارد.

مزایای گالوانیزه سرد

در گالوانیزه سرد، لایهای از رنگ حاوی روی روی سطح فلز اعمال میشود که بهعنوان یک پوشش محافظ در برابر زنگزدگی عمل میکند. برخی از مزایای این روش عبارتند از:

- اجرای سریع و آسان

فرآیند گالوانیزه سرد پس از تمیز کردن سطح فلز، بهراحتی با روشهایی مانند اسپری، برس یا غلطک قابل اجرا است. - مناسب برای محیطهای صنعتی و دریایی

این پوشش بهطور مؤثر از فلزات در برابر خوردگی در محیطهای مرطوب و صنعتی محافظت میکند. - افزایش خاصیت آنتیاکسیدانی

میتوان از این پوشش بهعنوان لایهای پایه برای بهبود خاصیت ضدزنگ فلزات استفاده کرد. - صرفهجویی در هزینه

گالوانیزه سرد از نظر اقتصادی بهصرفهتر است و گزینهای ایدهآل برای قطعات کوچک و سازههای سبک محسوب میشود. درحالیکه گالوانیزه گرم برای پروژههای بزرگ و صنایع سنگین کاربرد بیشتری دارد.

تفاوتهای پوشش گالوانیزه گرم و سرد

یکی از تفاوتهای اصلی بین گالوانیزه گرم و سرد، نحوه اعمال پوشش روی فلز است. در روش گالوانیزه گرم، فلز در حمام مذاب روی غوطهور شده و یک لایه محافظ ضخیم و مقاوم در برابر خوردگی ایجاد میشود، در حالی که در روش گالوانیزه سرد، محلولی حاوی روی، نمک و آب روی سطح فلز اسپری یا رنگآمیزی میشود که یک لایه نازکتر ایجاد میکند.

تفاوت دیگر به ضخامت پوشش مربوط میشود. پوشش گالوانیزه گرم همیشه ضخیمتر از گالوانیزه سرد است و مقاومت بیشتری در برابر شرایط محیطی سخت دارد. از نظر ظاهر نیز این دو روش متفاوتاند؛ گالوانیزه سرد سطحی صاف، براق و یکنواخت دارد، در حالی که گالوانیزه گرم معمولا سطحی کدر، مات و کمی ناصاف ایجاد میکند.

اهمیت و استانداردهای ضخامت پوشش گالوانیزه

پوشش گالوانیزه یکی از موثرترین روشها برای محافظت از قطعات فلزی در برابر خوردگی و مواد اسیدی محسوب میشود. این پوشش که از فلز روی تشکیل شده، مانع از نفوذ اکسیژن و عوامل مخرب به سطح فلز شده و دوام آن را افزایش میدهد. صنایع مختلف از این روش برای بالا بردن ماندگاری قطعات فلزی استفاده میکنند.

حداکثر ضخامت پوشش گالوانیزه چقدر است؟

ضخامت پوشش گالوانیزه بسته به نوع کاربرد متفاوت است، اما معمولاً حدود ۸۰ میکرومتر در نظر گرفته میشود. تولیدکنندگان این پوشش را با ضخامتهای مختلف عرضه میکنند تا متناسب با نیازهای صنایع گوناگون باشد. انتخاب ضخامت مناسب تأثیر مستقیمی بر دوام و عملکرد پوشش محافظتی دارد.

روش اندازهگیری ضخامت پوشش گالوانیزه

برای تعیین ضخامت پوشش گالوانیزه از دستگاههای ضخامت سنج دیجیتال استفاده میشود که میزان ضخامت را با دقت بالا نمایش میدهند. برخی از این دستگاهها علاوه بر نمایش مقدار ضخامت، قابلیت ارائه میانگین، انحراف استاندارد و کمترین و بیشترین مقادیر اندازهگیریشده را دارند. استفاده از ضخامت سنج مناسب، دقت و کارایی پوشش گالوانیزه را تضمین میکند.

اهمیت ضخامت پوشش گالوانیزه و روشهای اندازهگیری آن

کنترل ضخامت پوشش گالوانیزه یکی از عوامل کلیدی در تضمین کیفیت این پوشش محافظتی است. بررسی ضخامت نهتنها در افزایش دوام و مقاومت فلز در برابر خوردگی نقش دارد، بلکه موجب بهینهسازی عملکرد و کاهش هزینههای تعمیر و نگهداری نیز میشود. اندازهگیری ضخامت پوشش گالوانیزه برای تولیدکنندگان و مصرفکنندگان اهمیت زیادی دارد، زیرا نقص در پوشش ممکن است باعث خوردگی و کاهش طول عمر قطعات فلزی شود.

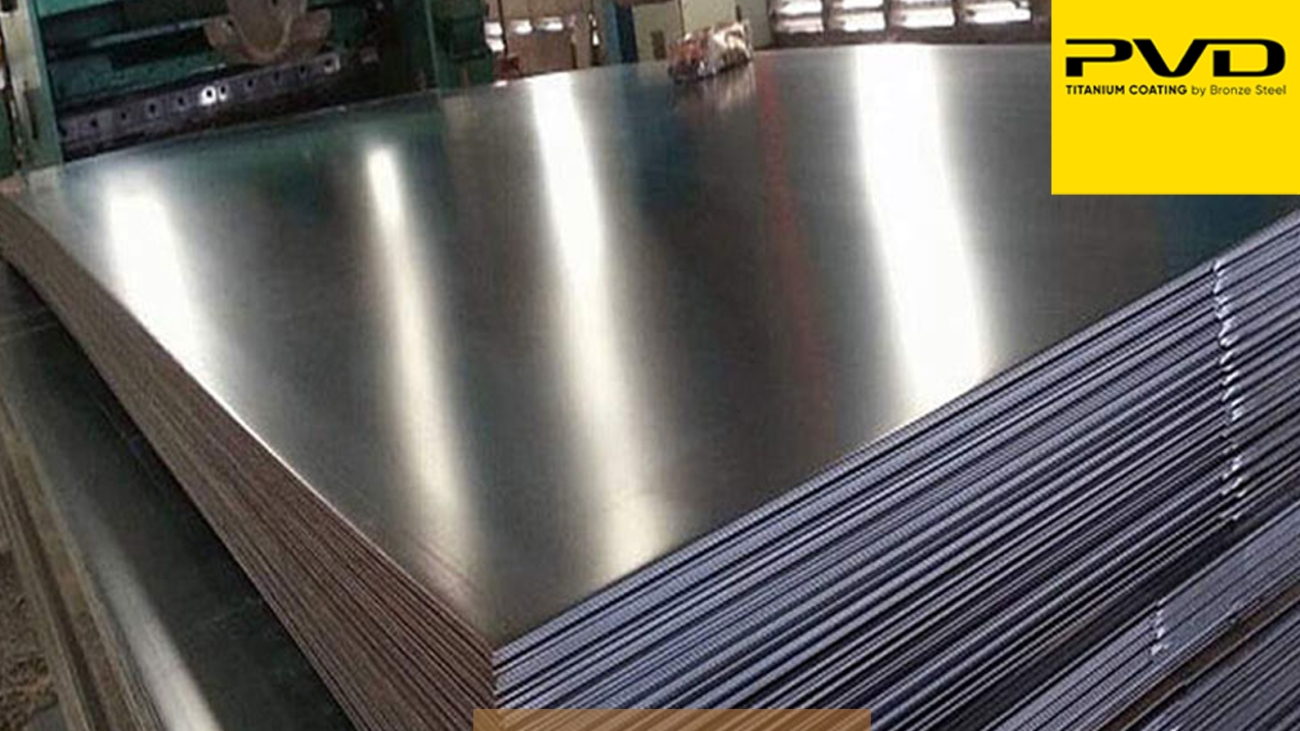

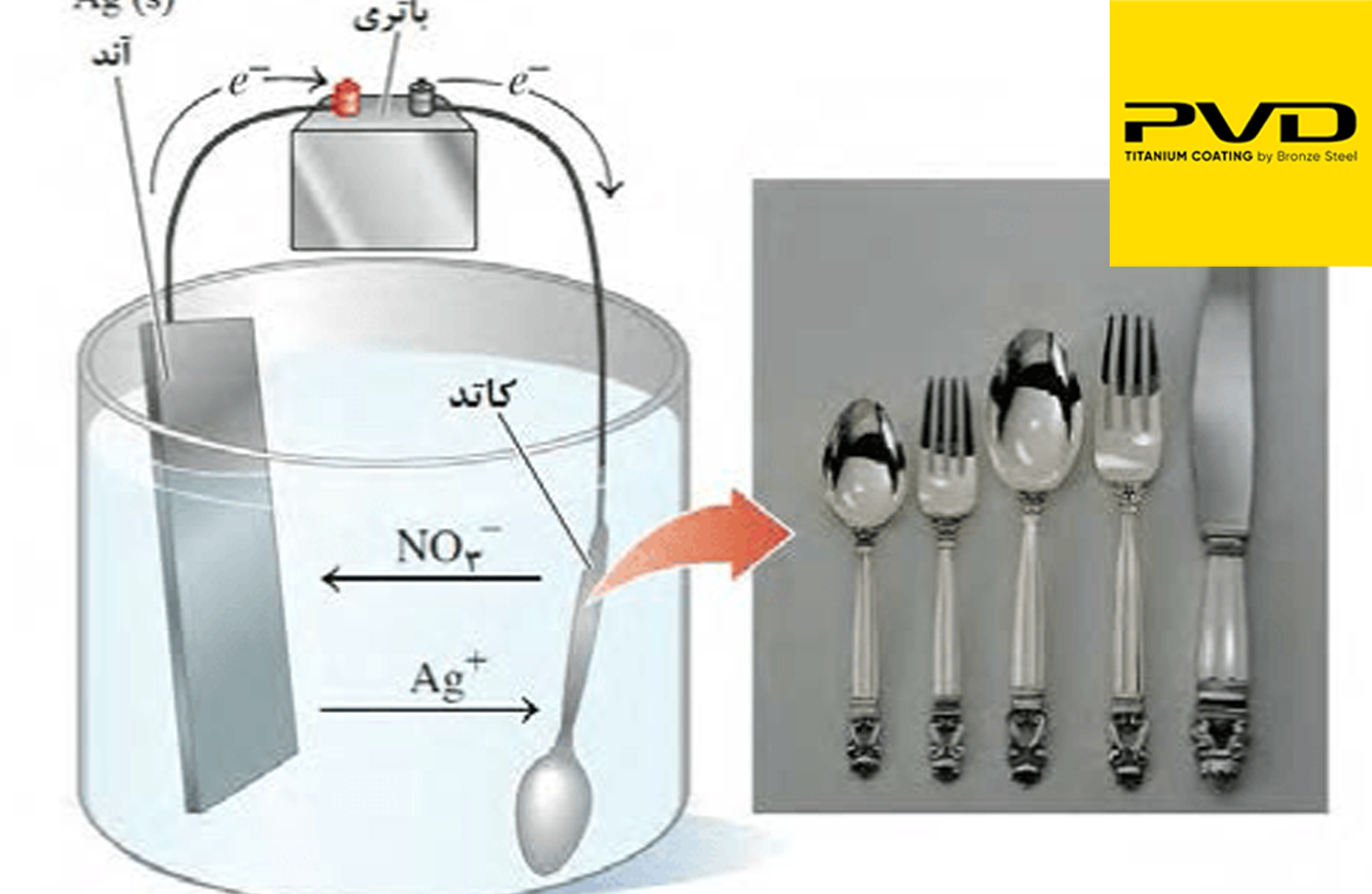

ورق گالوانیزه، ورقی است که از فولاد با ضخامت کم تولید میشود و با استفاده از روش گالوانیزه پوشش داده میشود. در این فرآیند، ورق فولادی به صورت الکتروشیمیایی با لایهای از روی پوشانده میشود. لایه روی به دلیل خاصیت ضد زنگ بودن، محافظت عالی از ورق فولادی در برابر خوردگی و زنگ زدگی فراهم میآورد و علاوه بر این، باعث افزایش مقاومت و سخت شدن سطح ورق میشود.

این فرآیند به دلیل مزایای فنی و اقتصادی خود در صنایع مختلفی همچون ساختمانسازی، خودروسازی، تجهیزات صنعتی و سایر صنایع بسیار محبوب است.

چرا ضخامت پوشش گالوانیزه مهم است؟

ضخامت پوشش گالوانیزه برای محصولات گالوانیزه از اهمیت زیادی برخوردار است که به چند دلیل عمده عبارتند از:

- محافظت از فلز پایه:

یکی از دلایل اصلی استفاده از گالوانیزه، محافظت از فلز پایه (معمولاً فولاد) است. لایه گالوانیزه به عنوان یک پوشش محافظ عمل میکند و از تماس فلز پایه با عوامل خورنده محیطی مانند آب، رطوبت، اکسیژن و ترکیبات شیمیایی جلوگیری میکند. ضخامت پوشش گالوانیزه مشخص میکند که تا چه حد فلز پایه در برابر این عوامل محافظت میشود. - مقاومت در برابر زنگ زدگی:

ضخامت پوشش گالوانیزه تأثیر زیادی بر مقاومت محصولات به زنگ زدگی دارد. این فرآیند زمانی رخ میدهد که فلز پایه با عوامل محیطی واکنش کند. پوشش گالوانیزه با ایجاد لایهای محافظ از روی، که در آلیاژهای اکسیدی شکل میگیرد، از زنگ زدگی جلوگیری میکند. ضخامت لایه زنگ زدگی را به تعویق میاندازد تا زمانی که این لایه محافظتی همچنان باقی بماند. - افزایش عمر مفید:

ضخامت پوشش گالوانیزه به طور مستقیم به عمر مفید محصول گالوانیزه و مقاومت آن در برابر فرآیندهای خورنده تأثیر میگذارد. این نشاندهنده مدت زمانی است که محصول در شرایط استفاده میتواند مقاومت خود را حفظ کند. بنابراین، انتخاب ضخامت مناسب برای پوشش گالوانیزه باعث میشود محصولات در برابر زنگ زدگی و خوردگی محافظت شوند و عمر مفید آنها افزایش یابد.

روشهای اندازهگیری ضخامت پوشش گالوانیزه

برای بررسی میزان ضخامت پوشش گالوانیزه از دو روش اصلی استفاده میشود:

۱. روش القایی الکترومغناطیسی

در این روش، ضخامت سنجها با استفاده از القای الکترومغناطیسی میزان پوشش را روی بسترهای مغناطیسی اندازهگیری میکنند. این فرآیند شامل ایجاد میدان مغناطیسی متناوب در سیمپیچهای دستگاه و ثبت تغییرات ولتاژ ناشی از آن است که ضخامت پوشش را مشخص میکند.

۲. روش جریان گردابی

در این روش، یک میدان الکترومغناطیسی با فرکانس بالا توسط نوسانگر دستگاه تولید میشود. هنگام قرار گرفتن این میدان در نزدیکی یک فلز رسانا، جریانهای گردابی ایجاد شده و باعث تغییر مقاومت ظاهری سیمپیچ پروب میشود. میزان این تغییر، ضخامت پوشش گالوانیزه را نشان میدهد. این روش برای اندازهگیری ضخامت پوششهای مایع، پودری و آلومینیوم آنودایز شده کاربرد دارد.

ضخامت پوشش گالوانیزه نقش مهمی در مقاومت در برابر خوردگی و افزایش طول عمر فلزات دارد. استفاده از روشهای دقیق اندازهگیری، امکان کنترل کیفیت بهینه و افزایش بهرهوری را فراهم میکند.

راهنمای انتخاب بهترین ضخامت سنج پوشش گالوانیزه

دستگاههای ضخامت سنج پوشش گالوانیزه بر اساس القای مغناطیسی و جریان گردابی عمل میکنند که امکان اندازهگیری دقیق را در طیف وسیعی از سطوح فراهم میآورد. این دستگاهها به کاربران اجازه میدهند بدون تغییر در ضخامت، مقادیر اصلی را با دقت بالا ثبت و تحلیل کنند.

ویژگی های مهم ضخامت سنجهای پوشش گالوانیزه

۱. نمایش دیجیتالی ضخامت: برخی از مدلها تنها مقدار ضخامت را نمایش میدهند، درحالیکه مدلهای پیشرفتهتر قابلیت ذخیرهسازی دادهها و ارائه اطلاعات آماری مانند میانگین، انحراف معیار و کمترین و بیشترین مقادیر ثبتشده را دارند.

2ـ سازگاری با سطوح مختلف: انتخاب ضخامت سنج باید متناسب با نوع سطح باشد، زیرا برای قطعات پیچیده، پروبهای خاصی نیاز است. به عنوان مثال:

-

- سطوح داخلی لولهها به پروب ۹۰ درجه نیاز دارند.

- سطوح صاف با پروب زاویه صفر درجه بهترین دقت را ارائه میدهند.

۳. عوامل مؤثر بر دقت اندازهگیری: هنگام استفاده از ضخامت سنج باید عواملی مانند انحنای سطح، ناهمواری، ضخامت، نفوذپذیری مغناطیسی و رسانایی سطح در کالیبراسیون دستگاه در نظر گرفته شوند تا اندازهگیری دقیقتری انجام شود.

انتخاب ضخامت سنج مناسب به نوع قطعه، شکل سطح و میزان دقت مورد نیاز بستگی دارد. دستگاههایی که قابلیت تنظیم پروبهای مختلف، ذخیره دادهها و ارائه تحلیلهای آماری را دارند، گزینههای ایدهآلی برای اندازهگیری ضخامت پوشش گالوانیزه محسوب میشوند.

انجام اندازه گیری ضخامت پوشش گالوانیزه با استفاده از دستگاه گیج ضخامت انجام میشود که به سطح گالوانیزه نزدیک شده و موجهای صوتی یا الکترومغناطیسی را ارسال میکند تا از بازتاب آنها ضخامت پوشش اندازهگیری شود. این فرایند دقت بالایی دارد و امکان تشخیص دقیق ضخامت پوشش را فراهم میآورد.

نتایج اندازهگیری به واحد میکرومتر یا میلیمتر بر روی نمایشگر دستگاه ظاهر میشوند و سپس بهعنوان گواهی آزمایشی ثبت میشوند. این گواهیها برای کنترل کیفیت و اطمینان از رعایت استانداردهای لازم در صنایع مختلف بسیار مهم هستند. ضخامت مناسب پوشش گالوانیزه از اهمیت ویژهای برخوردار است، زیرا مشخص میکند که آیا محصول بهطور کامل محافظت شده و عمر مفید طولانیتری خواهد داشت یا خیر.

بهترین شرکت برای پوشش گالوانیزه

ایران برنز استیل به عنوان یکی از بهترین شرکتهای فعال در زمینه پوشش گالوانیزه، با ارائه خدمات حرفهای و تخصصی در این حوزه، توانسته است در صنایع مختلف جایگاه ویژهای پیدا کند. این شرکت با بهرهگیری از تجهیزات پیشرفته و تیم متخصص خود، پوشش گالوانیزه با کیفیت بالا و مطابق با استانداردهای جهانی تولید میکند. مشتریان این مجموعه از کیفیت و دوام بالای پوششهای گالوانیزه تولیدی بهرهمند میشوند و از این رو ایران برنز استیل به یکی از برندهای معتبر در این صنعت تبدیل شده است.

با توجه به تجربه طولانی و تخصص بالا در زمینه پوششدهی گالوانیزه، ایران برنز استیل توانسته است محصولاتی را ارائه دهد که در برابر خوردگی و زنگ زدگی مقاوم بوده و عمر مفید آنها افزایش یافته است. این شرکت با استفاده از جدیدترین فناوریها و مواد اولیه مرغوب، پوششهای گالوانیزه را برای صنایع مختلف از جمله ساختمانسازی، خودروسازی و تجهیزات صنعتی به صورت تخصصی تولید میکند و همچنان یکی از پیشتازان این صنعت به شمار میآید.

نکته نهایی در مورد پوشش گالوانیزه

در نهایت، انتخاب ضخامت مناسب پوشش گالوانیزه از اهمیت زیادی برخوردار است، چرا که این عامل تاثیر مستقیم بر عملکرد و طول عمر محصول در برابر خوردگی و زنگ زدگی دارد. بنابراین، توجه به کیفیت پوشش و استفاده از استانداردهای مناسب میتواند باعث افزایش دوام قطعات و کاهش هزینههای نگهداری شود.

چگونه پارامترهای کنترل شده کیفیت آبکاری الکتریکی را تضمین میکنند؟