آبکاری شیرآلات طلایی یکی از روشهای محبوب برای ایجاد جلوهای لوکس و شیک در دکوراسیون داخلی است. این فرآیند با افزودن لایهای از طلا یا آلیاژهای طلایی به سطح شیرآلات، باعث افزایش مقاومت در برابر زنگزدگی، خراش و فرسایش میشود. علاوه بر این، ظاهر جذاب و براق این شیرآلات، به راحتی میتواند هر فضایی را از حالت ساده به محیطی مجلل و چشمنواز تبدیل کند.

در سالهای اخیر، تقاضا برای آبکاری شیرآلات طلایی بهطور چشمگیری افزایش یافته است. این محبوبیت بهدلیل دوام بالا و قابلیت هماهنگی با سبکهای مختلف طراحی داخلی است. چه در آشپزخانههای مدرن و چه در حمامهای کلاسیک، این نوع شیرآلات میتوانند ترکیبی از زیبایی و کارایی را ارائه دهند که توجه هر بینندهای را جلب کند.

چرا آبکاری شیرآلات طلایی محبوب است؟

آبکاری شیرآلات طلایی به دلیل ترکیب زیبایی و کارایی، در سالهای اخیر محبوبیت زیادی پیدا کرده است. این نوع آبکاری نهتنها به شیرآلات ظاهری لوکس و جذاب میبخشد، بلکه با ایجاد لایهای مقاوم در برابر زنگزدگی و خش، عمر مفید آنها را افزایش میدهد. طلایی بودن شیرآلات به راحتی با انواع سبکهای دکوراسیون داخلی هماهنگ میشود و جلوهای منحصر به فرد به فضا میبخشد.

علاوه بر زیبایی، این شیرآلات بهدلیل تمیزکاری آسان و مقاومت در برابر کثیفی و لکها، گزینهای ایدهآل برای محیطهایی مانند آشپزخانه و حمام بهشمار میآیند. در دنیای امروز که طراحی داخلی توجه زیادی به جزئیات دارد، آبکاری شیرآلات طلایی به یکی از انتخابهای اصلی افرادی تبدیل شده است که به دنبال افزودن جاذبه و ظرافت به فضاهای خود هستند.

روشهای مدرن آبکاری شیرآلات طلایی

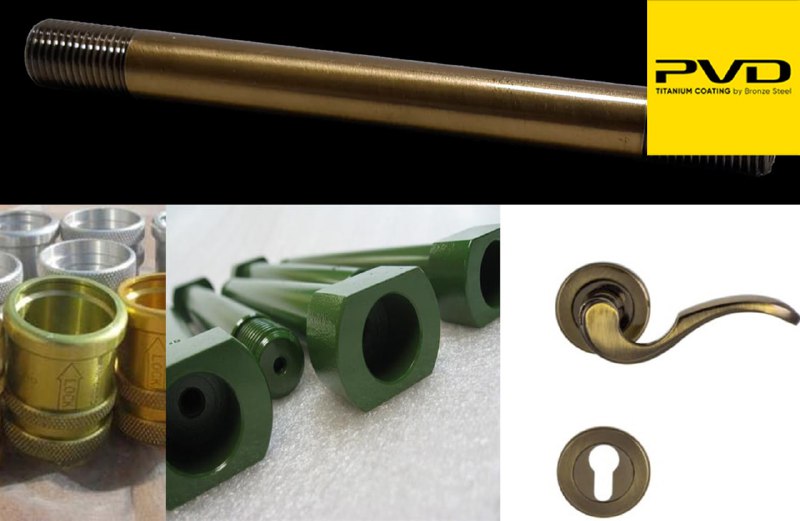

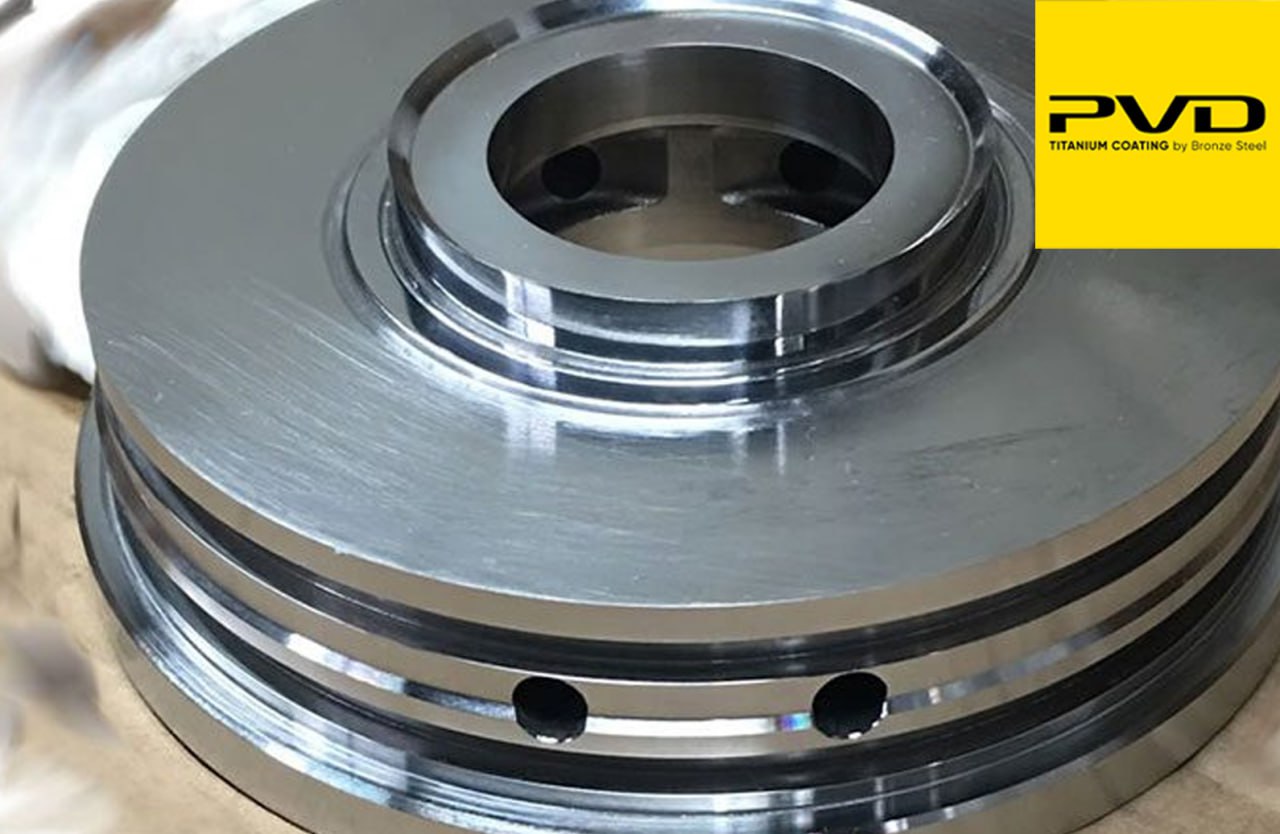

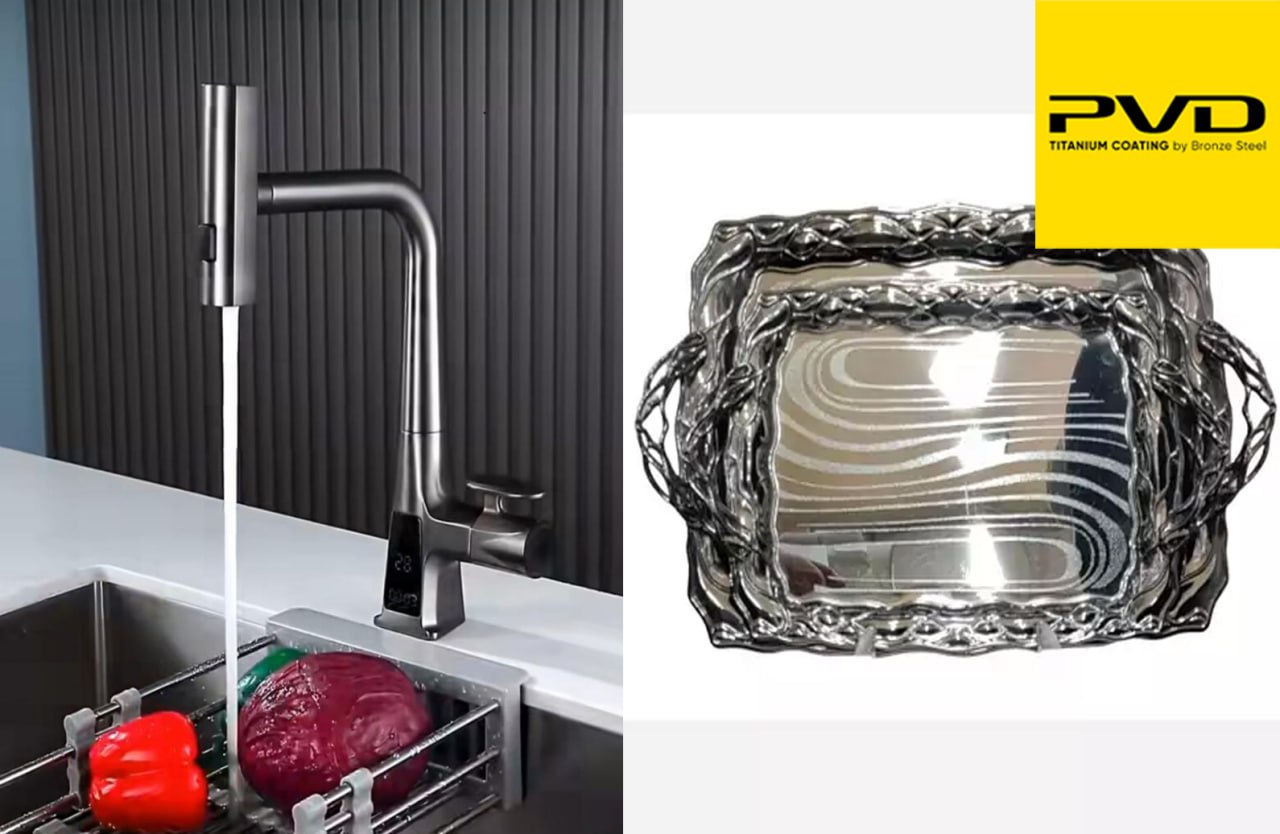

روشهای مدرن آبکاری شیرآلات طلایی بهمنظور بهبود کیفیت و دوام این شیرآلات، تغییرات چشمگیری در فرآیندهای سنتی ایجاد کردهاند. یکی از رایجترین روشهای مدرن، آبکاری با استفاده از فناوری PVD (Physical Vapor Deposition) است. این روش با استفاده از تبخیر فلزات و ایجاد لایهای بسیار نازک و مقاوم بر روی سطح شیرآلات، نه تنها ظاهری براق و جذاب ایجاد میکند، بلکه باعث افزایش مقاومت در برابر خراشیدگی، زنگزدگی و فرسایش میشود. این فرآیند، مقاومت بالاتری نسبت به روشهای سنتی دارد و بهویژه در محیطهای مرطوب و شلوغ مانند حمام و آشپزخانه عملکرد فوقالعادهای دارد.

آبکاری الکتریکی یکی دیگر از روشهای مدرن است که بهویژه برای شیرآلات طلایی بهکار میرود. در این روش، با استفاده از جریان برق و محلولهای شیمیایی مخصوص، لایهای طلایی به سطح شیرآلات منتقل میشود. این روش با دقت و یکنواختی بالا انجام میشود و در نهایت لایهای با ضخامت مناسب و بدون آسیبدیدگی روی شیرآلات ایجاد میکند. همچنین، تکنولوژیهای جدید مانند آبکاری با استفاده از نانوذرات نیز بهکار گرفته شده است که ویژگیهای ضد آب و ضد لکه را به شیرآلات اضافه میکند و نیاز به نگهداری کمتری دارد.

آیا آبکاری طلایی برای همه سبکهای دکوراسیون مناسب است؟

آبکاری طلایی بهطور کلی با اکثر سبکهای دکوراسیون هماهنگ است، اما برای فضاهایی با طراحی مینیمالیستی یا مدرن، ممکن است انتخاب مناسبی نباشد. در سبکهای کلاسیک، لوکس یا سلطنتی، شیرآلات طلایی میتوانند جلوهای چشمگیر و جذاب ایجاد کنند. اما در سبکهای ساده و صنعتی، ممکن است به دلیل براق بودن زیاد، تضادی ایجاد کنند که مناسب نباشد. بنابراین، انتخاب آبکاری طلایی بستگی به تناسب آن با سایر عناصر دکوراسیون دارد.

مزایای آبکاری شیرآلات طلایی در دکوراسیون داخلی

در اینجا جدول مزایای آبکاری شیرآلات طلایی در دکوراسیون داخلی آورده شده است:

| مزیت | توضیح |

|---|---|

| زیبایی و جذابیت | آبکاری طلایی به شیرآلات ظاهری لوکس و چشمنواز میبخشد که با انواع دکورها هماهنگ میشود. |

| افزایش مقاومت | آبکاری طلایی باعث افزایش مقاومت شیرآلات در برابر زنگزدگی، خش و فرسایش میشود. |

| تمیزکاری آسان | سطح صاف و براق شیرآلات طلایی به راحتی تمیز میشود و لکهها و کثیفیها بهراحتی پاک میشوند. |

| مقاومت در برابر رطوبت | این نوع آبکاری در محیطهای مرطوب مانند حمام و آشپزخانه عملکرد خوبی دارد و از آسیبهای ناشی از رطوبت جلوگیری میکند. |

| ماندگاری بالا | شیرآلات طلایی آبکاریشده دوام طولانیتری دارند و از کیفیت خود برای مدت طولانی حفظ میکنند. |

| تناسب با سبکهای مختلف دکوراسیون | آبکاری طلایی با دکوراسیونهای کلاسیک، مدرن و حتی مینیمالیستی قابل تطبیق است. |

| افزایش ارزش فضا | استفاده از شیرآلات طلایی میتواند بهطور چشمگیری ارزش و جذابیت محیط را افزایش دهد. |

دوام و ماندگاری آبکاری شیرآلات طلایی چقدر است؟

- مقاومت بالا در برابر زنگزدگی

- پایداری در برابر خش و خراش

- مقاومت در برابر رطوبت و تغییرات دما

- عدم تغییر رنگ در طول زمان

- ماندگاری طولانی بهویژه در محیطهای مرطوب

- نیاز به نگهداری کم و تمیزکاری آسان

مراقبت و نگهداری از شیرآلات طلایی آبکاریشده

نقش شیرآلات طلایی در زیبایی آشپزخانه و حمام

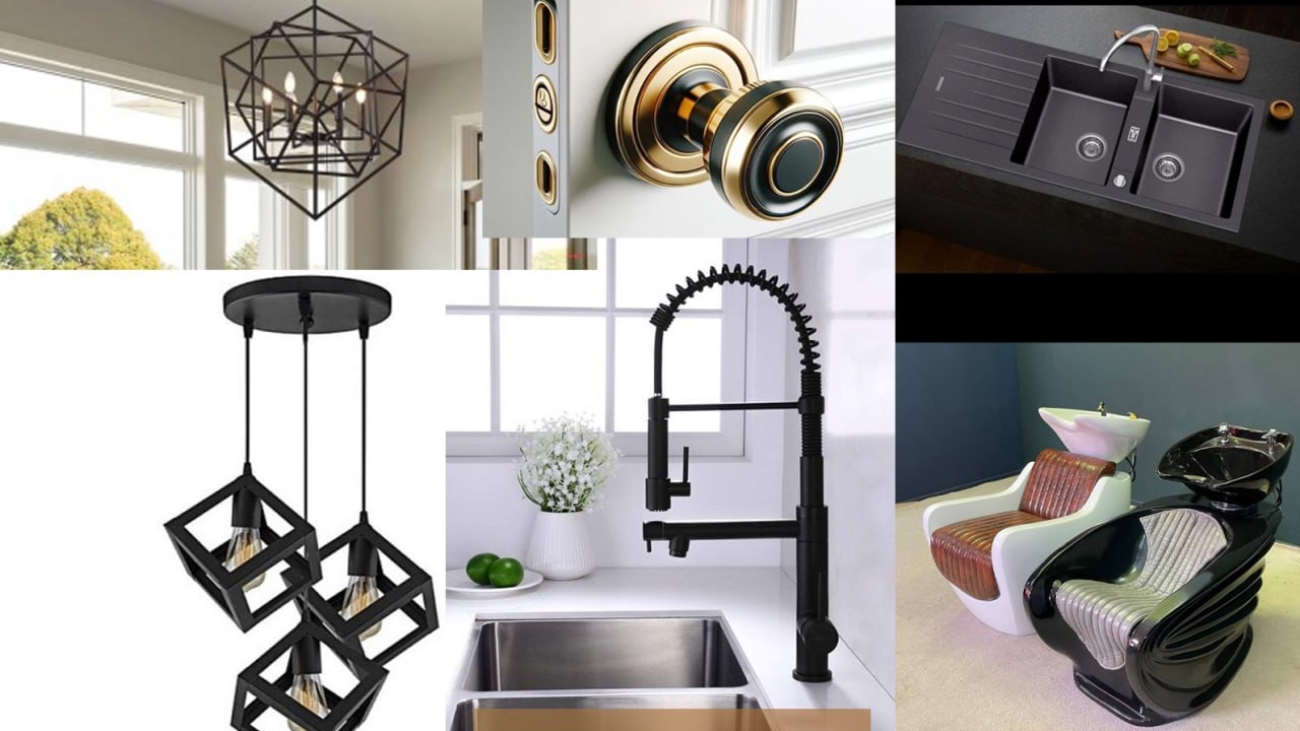

شیرآلات طلایی نقش مهمی در زیبایی و جذابیت آشپزخانه و حمام ایفا میکنند. این شیرآلات با طراحی براق و لوکسی که دارند، میتوانند بهراحتی توجهها را جلب کرده و فضای ساده را به یک محیط شیک و مجلل تبدیل کنند. در آشپزخانه، شیرآلات طلایی بهخصوص در ترکیب با سطوح سنگی، کابینتهای چوبی و دیگر جزئیات مدرن یا کلاسیک، زیبایی خاصی به فضا میبخشند.

همینطور در حمام، استفاده از شیرآلات طلایی در کنار کاشیهای سفید یا مرمری، به فضای حمام جلوهای سلطنتی و خاص میدهد. این ترکیب رنگی میتواند تضاد جذابی ایجاد کرده و زیبایی محیط را دوچندان کند.

تفاوت آبکاری طلایی با سایر روشهای آبکاری

آبکاری طلایی تفاوتهای قابل توجهی با سایر روشهای آبکاری دارد که به شرح زیر است:

- ظاهر و زیبایی:

- آبکاری طلایی: ظاهری لوکس و براق ایجاد میکند که به دکوراسیون یک فضای خاص و مجلل میبخشد.

- سایر روشها: معمولاً رنگهای مات یا نقرهای دارند که جذابیت کمتری بهطور کلی به فضا میبخشند.

- مقاومت:

- آبکاری طلایی: بهدلیل استفاده از فلزات گرانبها مانند طلا، مقاومت بالایی در برابر زنگزدگی و آسیبدیدگی دارد.

- سایر روشها: ممکن است مقاومتی کمتر در برابر عوامل محیطی داشته باشند، مخصوصاً در برابر رطوبت و تغییرات دما.

- قیمت:

- آبکاری طلایی: معمولاً گرانتر از دیگر انواع آبکاری است بهدلیل استفاده از مواد با کیفیت بالاتر.

- سایر روشها: اغلب قیمت پایینتری دارند، زیرا از فلزات ارزانتر و فرآیندهای سادهتری استفاده میکنند.

- مراقبت و نگهداری:

- آبکاری طلایی: به مراقبت بیشتری نیاز دارد تا از حفظ درخشش و رنگ طلایی آن جلوگیری شود.

- سایر روشها: معمولاً نیاز به مراقبت کمتری دارند و نگهداری از آنها سادهتر است.

- ماندگاری:

- آبکاری طلایی: دوام طولانیتری دارد و در مقابل آسیبهای فیزیکی و شیمیایی مقاومتر است.

- سایر روشها: ممکن است زودتر دچار تغییر رنگ یا خرابی شوند.

این تفاوتها نشان میدهند که انتخاب آبکاری طلایی بسته به نیاز، سبک و بودجه متفاوت خواهد بود.

نکاتی برای انتخاب بهترین خدمات آبکاری شیرآلات طلایی

برای انتخاب بهترین خدمات آبکاری شیرآلات طلایی، مهم است که به چند نکته کلیدی توجه کنید. نخست، از کیفیت مواد و تجهیزات اطمینان حاصل کنید؛ استفاده از مواد با کیفیت بالا و تجهیزات پیشرفته، نتیجهای مقاوم و زیبا را به همراه خواهد داشت. تجربه و تخصص شرکت در این زمینه نیز اهمیت دارد؛ شرکتهایی که سابقه خوبی دارند و نمونهکارهای قبلیشان نشاندهنده کیفیت بالای خدمات است، گزینههای بهتری هستند.

بررسی فرآیندهای آبکاری، مانند استفاده از روشهای مدرن مانند آبکاری PVD یا الکتریکی، میتواند به دوام بیشتر شیرآلات شما کمک کند. ضمانت کیفیت و خدمات پس از فروش نیز از دیگر فاکتورهای مهم است؛ شرکتی که این خدمات را ارائه دهد، در صورت بروز مشکل به سرعت به آن رسیدگی میکند. نظرات و بازخورد مشتریان قبلی نیز میتواند شما را در انتخاب بهترین گزینه یاری کند. علاوه بر این، از قیمتگذاری شفاف و منصفانه اطمینان حاصل کنید و در صورت نیاز به طراحی خاص، از شرکتی استفاده کنید که امکان سفارشیسازی را فراهم میکند.

هزینه و عوامل تأثیرگذار بر قیمت آبکاری شیرآلات طلایی

هزینه آبکاری شیرآلات طلایی تحت تأثیر چندین عامل قرار دارد که بر قیمت نهایی آن تأثیر میگذارند. یکی از عوامل اصلی نوع روش آبکاری است؛ بهطور مثال، آبکاری با استفاده از فناوریهای پیشرفته مانند PVD یا آبکاری الکتریکی معمولاً هزینه بالاتری دارد چون این فرآیندها دقیقتر و مقاومتر هستند. کیفیت مواد مورد استفاده نیز نقشی کلیدی در قیمتگذاری ایفا میکند؛ استفاده از طلا یا فلزات گرانبها و مواد با کیفیت بالا هزینههای بیشتری را به همراه دارد.

علاوه بر این، میزان تجربه و تخصص شرکت در زمینه آبکاری نیز میتواند بر قیمت تأثیرگذار باشد؛ شرکتهای معتبر و با سابقه معمولاً قیمتهای بالاتری دارند، اما خدمات با کیفیتتر و مقاومتر را ارائه میدهند. زمان مورد نیاز برای انجام فرآیند و حجم سفارش نیز از دیگر عواملی هستند که قیمت را تحت تأثیر قرار میدهند. بهطور کلی، هر چه پیچیدگی و زمانبر بودن کار بیشتر باشد، هزینه بالاتری خواهد داشت.

بهترین شرکت آبکاری شیرآلات طلایی در تهران

شرکت ایران برنز استیل یکی از بهترین شرکتهای آبکاری شیرآلات طلایی در تهران است که با ارائه خدمات باکیفیت و استفاده از تجهیزات پیشرفته، توانسته است رضایت مشتریان خود را جلب کند. این شرکت با سالها تجربه در زمینه آبکاری شیرآلات، از روشهای مدرن و کارآمد مانند آبکاری PVD و الکتریکی برای ایجاد پوشش طلایی مقاوم و براق استفاده میکند. شیرآلات طلایی تولید شده توسط این شرکت علاوه بر زیبایی، دوام بالایی دارند و در برابر زنگزدگی و فرسایش مقاومت زیادی از خود نشان میدهند.

یکی از ویژگیهای برجسته شرکت ایران برنز استیل، توجه ویژه به جزئیات و ارائه خدمات سفارشی است. این شرکت با رعایت استانداردهای جهانی و استفاده از مواد با کیفیت، محصولات خود را در انواع طراحیها و رنگهای مختلف ارائه میدهد. خدمات پس از فروش و ضمانت کیفیت نیز از دیگر مزایای این شرکت است که موجب اطمینان خاطر مشتریان میشود. به همین دلیل، اگر به دنبال آبکاری شیرآلات طلایی با کیفیت عالی در تهران هستید، شرکت ایران برنز استیل گزینهای عالی برای شما است.

بهترین روش های مراقبت از شیرآلات بهداشتی آبکاری شده